Una macchina P&P (pick & place) di nuova generazione ha l'esigenza, oltre alla veloce capacità produttiva e all'altissima accuratezza, di controllare con precisione la forza di montaggio dei componenti piazzati. Nell'ambito della sua soluzione di motion control completa implementata per macchine di piazzamento SMT (tecnologia di montaggio superficiale) di fascia elevata, Elmo ha integrato con successo i suoi servoazionamenti miniaturizzati ad alta potenza Gold Twitter (G-TWI). Utilizzando gli azionamenti in un ambiente molto denso, severo e con vibrazioni meccaniche estreme e indefinite pur mantenendo le massime prestazioni della macchina con elevate velocità di moto e precisione, un accurato controllo a bassa forza lancia una nuova sfida in questo tipo di applicazione delle soluzioni di motion control per le macchine.

Abstract

I continui miglioramenti tecnologici degli SMD (Dispositivi a Montaggio Superficiale) lanciano nuove sfide ai costruttori di macchine P&P. I componenti stanno diventando sempre più piccoli, richiedendo quindi macchine con un'altissima precisione di piazzamento e una capacità produttiva estremamente elevata. Alcune delle nuove tecnologie in SMD, come gli MLCC (Condensatori Ceramici Multistrato) sono molto sensibili alla forza di piazzamento e richiedono una forza di montaggio controllata. La soluzione per macchine pick & place Elmo gestisce tutte le operazioni critiche del controllo X&Y&Z veloce e accurato, insieme a un controllo della forza molto veloce e preciso sull'asse Z della testa di montaggio. Lo sviluppo della macchina di piazzamento per il montaggio SMT di nuova generazione ha una capacità di piazzamento massima di 72.000 CPH (componenti all'ora). Ogni macchina di piazzamento utilizza un doppio sistema a portale rigido di tipo MIMO (controllo a Ingressi Multipli e Uscite Multiple) che controlla oltre 32 azionamenti G-TWI su rete EtherCAT. La stessa soluzione Elmo è utilizzata per le macchine pick & place per semiconduttori e può anche essere implementata in qualsiasi macchina pick & place che richiede una capacità produttiva veloce, precisa e affidabile.

La sfida

Una delle numerose sfide implementate in questa macchina era quella di ottenere forze di pressione dei componenti molto basse e precise, nel campo da 0,3N a 10N, seguite da movimenti punto a punto coordinati ed estremamente veloci. Ciò è stato ottenuto utilizzando teste di piazzamento lineare verticale sbilanciate. La testa di piazzamento lineare verticale è completamente controllata da un servozionamento G-TWI Elmo con 3 loop di controllo PIP in cascata (tempo ciclo di 60usec) utilizzando solo i sensori hall analogici integrati nei motori. Il sensore analogico è utilizzato solo come elemento di retroazione per ciudere i 3 loop di servocontrollo. Ottenere un controllo di forza ad 'anello aperto' di alta precisione senza la necessità di utilizzare una cella di carico di forza nella macchina, pone una grossa sfida al servocontrollore, che deve mantenere la precisione e accuratezza delle forze applicate sui componenti in miniatura piazzati. La sfida delle capacità produttive estremamente elevate può essere vinta nel modo migliore utilizzando una meccanica molto "agile e leggera". Ciò può introdurre "risonanze e non linearità cruciali" parassite. Durante le misure di prova intensive, il tool telemetrico Elmo (EASII - Elmo Application Studio) riconosce e analizza le oscillazioni meccaniche parassite intensive sulla testa verticale (asse Z), risultanti dai moti coordinati ad alta velocità sul piano (motori X, Y). Il grafico EASII seguente mostra le oscillazioni meccaniche misurate acquisite su uno dei motori delle teste verticali durante moti X, Y eccessivi; le oscillazioni meccaniche raggiungono circa ~90G. Le oscillazioni sul servo G-TWI che controlla questo motore sono valutate in ~15-18G. Il sistema ha una dinamica estremamente elevata, mentre gli assi X, Y accelerano oltre ~2G e il motore verticale della testa accelera con ~ 9G. Migliorare la meccanica di una macchina con una dinamica così elevata è un compito molto difficile. Il cliente ha due scelte. La prima scelta è entrare in un processo laborioso, costoso e sfibrante di rimozione dell'oscillazione indesiderata mediante miglioramenti meccanici. Questa opzione ha un'alta probabilità di aumentare nettamente i costi della macchina. La seconda scelta è richiedere che i servocontrollori soddisfino i requisiti della macchina. Il gruppo G-TWI deve essere irrobustito per sopportare le estreme vibrazioni meccaniche e gli urti.

La soluzione Elmo

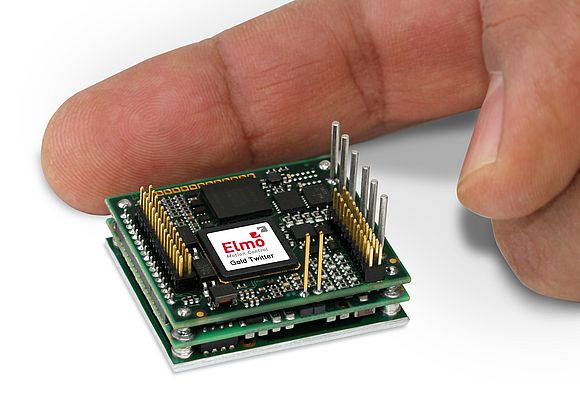

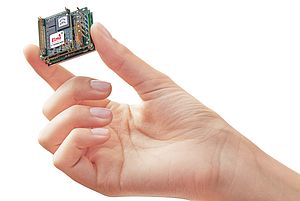

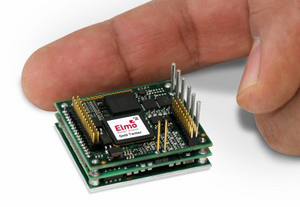

Per il piazzamento di componenti in miniatura e di componenti sensibili alla "forza di montaggio", è cruciale un piazzamento nel quale il controllo della forza abbia un ampio campo dinamico e sia accurato, ripetibile e stabile. Minore è l'area di contatto fra la punta dell'ugello della testa e il componente, maggiore è lo stress sul componente. Il seguente grafico di misura EASII (Elmo Application Studio II) mostra una sequenza di moto completa di una testa verticale. Una "cella di carico" di misura analogica della forza è stata disposta (non fissata alla macchina) nel punto di piazzamento PCB della macchina come unità di misura per rilevare le forze reali applicate al componente che è mantenuto dalla punta utensile della testa verticale. Durante la prima parte del piazzamento, la testa di piazzamento verticale si muove verso il basso ad altissima velocità, completando una distanza di 3,5mm in ~16msec. Quando arriva alla "zona di ricerca incerta" (definita in <1mm nella maggior parte dei casi), essa passa immediatamente al controllo preciso della forza di 1N. Vi è quindi un moto continuo verso il basso finché non viene rilevato il contatto con il sensore. Viene quindi applicata una "sosta" di 30msec con una forza costante di ~1Ne prima di ritrarre la punta utensile verso l'alto in un moto PTP. Vi è una non linearità fra la corrente applicata e la forza finale che è richiesta sulla puna utensile finale della testa. Per fissare una forza controllata molto precisa sulla punta utensile finale, nel G-TWI è stata applicata una funzione di linearizzazione. Il G-TWI di taglia NANO, il servoazionamento EtherCAT più piccolo del mondo, è una soluzione di prodotto ideale per questa macchina di fascia elevata. Utilizzando un eccellente campo dinamico del loop di corrente, il GOLD TWITTER permette un campo dinamico 1:1000 del controllo di forza. Le teste verticali estremamente veloci sono in moto e nello stesso tempo permettono il controllo preciso a bassissima corrente che è necessario per il controllo di basse forze. Oltre alla sua taglia NANO, l'estrema leggerezza, l'elevata potenza d'uscita, la compattezza, le avanzate capacità servo e la "massima intelligenza" lo rendono la soluzione perfetta per questo tipo di applicazione.

Gruppo servo a 4 assi ultrapiccolo

Utilizzando una speciale combinazione "su misura" per il cliente di 4 unità G-TWI integrate su un PCB "a scaffale" in miniatura è possibile gestire le 16 teste di piazzamento verticale della macchina. A causa dei limiti di dimensioni meccaniche della macchina, tutti i servocontrollori che controllano le teste verticali e di rotazionale sono disposti su una speciale gabbia customizzata per il cliente situata sul ponte rigido del portale.

Modulo a 16 assi piccolo e leggero (8 teste di montaggio)

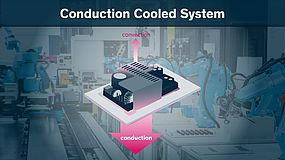

Gli azionamenti che funzionano alla loro piena potenza nominale (G-TWI 5 ampere in corrente continua/100Volt c.c., corrente di picco 10 ampere), non richiedono alcun elemento di raffreddamento esterno, come ventilatori o altri dispositivi di raffreddamento, durante il funzionamento della macchina. E' sufficiente una buona connettività di trasferimento del calore dal dissipatore dei moduli alla gammia metallica chiusa per utilizzare gli azionamenti in un ambiente di semiconduttori practicamente privo di particelle.