La sicurezza nel progetto di impianti chimici si basa innanzitutto sull'applicazione di norme, codici e standard e sulla esperienza degli specialisti. Ma ogni progetto presenta elementi di diversità e i pericoli derivano molto spesso dall'interazione complessa di funzioni e sistemi, singolarmente "a norma".

Pertanto la conoscenza delle norme va necessariamente integrata con le analisi e le verifiche svolte da esperti. Per consentire agli esperti di individuare e correggere i pericoli derivanti dalla interazione di sistemi diversi, e di tenere in conto le caratteristiche specifiche del progetto, sono necessarie metodologie di progettazione e di analisi che consentano di identificare e correggere possibili anomalie in modo sistematico, completo e multidisciplinare.

Il comportamento dell'impianto a fronte di anomalie va simulato per verificare se si generano problemi di sicurezza o di operabilità, se l'anomalia è rilevabile, se la causa può essere rimossa, se sono previste protezioni adeguate, se vanno previste procedure particolari, ovvero se il sistema è ben progettato. I problemi di un processo derivano da deviazioni dal comportamento atteso, in particolare da variazione dei parametri di marcia (pressione, temperatura, portata ecc.) dalle condizioni di regime. Queste variazioni possono essere causate da guasti di componenti, cause esterne, errori umani, modifiche alle condizioni al contorno. Per simulare la risposta occorre quindi individuare le deviazioni, le cause e le conseguenze.

Tra le tecniche di analisi della risposta dei sistemi a queste variazioni, la più utilizzata è l'Hazop (Hazard and operability analysis) che consiste nell'analisi delle problematiche di sicurezza e di operabilità di un processo attraverso un'analisi basata sull'applicazione di parole guida (più, meno, inverso, invece di, no ecc.) applicate sistematicamente a tutti i parametri di processo per evidenziare le cause della deviazione, le conseguenze, le protezioni e le azioni per consentire il miglioramento. L'analisi può essere condotta in varie fasi di sviluppo di un progetto, utilizzando strumenti diversi, in particolare:

- progetto di massima (Feed): utilizzando i PFD(piping and flow diagrams);

- progetto di dettaglio: utilizzando i P&ID (piping and instrument diagrams).

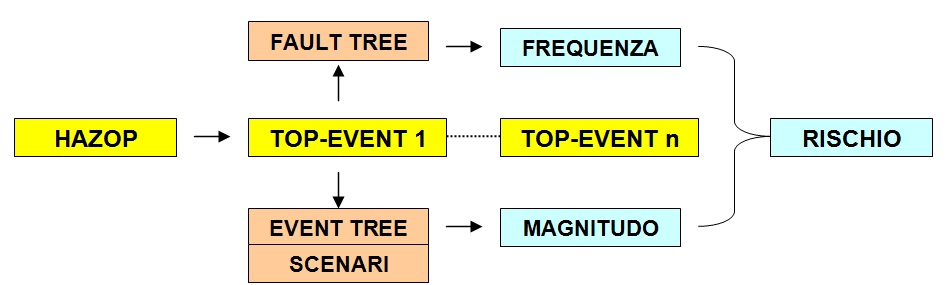

I risultati sono la revisione e la verifica del progetto, lo scambio delle conoscenze all'interno del team di analisi e l'individuazione dei possibili eventi incidentali (Top-Event) causati dalla mancanza o dal mancato funzionamento dei sistemi di protezione dalle conseguenze delle deviazioni analizzate.Per consentire un'analisi Hazop sistematica occorre un team multidisciplinare, coordinato da un team leader (Hazop Leader), una documentazione di base, un protocollo metodologico e una registrazione dettagliata delle risultanze dell'analisi.

L'Hazop Leader deve avere le seguenti caratteristiche:

- assicurare il rispetto della metodologia, il rispetto del giusto livello di dettaglio e l'ottimizzazione del tempo;

- evitare monologhi, discussioni superficiali e approfondimenti non necessari;

- favorire la ricerca delle cause delle deviazioni e delle conseguenze;

- garantire la sistematicità, la completezza e la congruenza dell'analisi senza prevaricare il team.

A cura di Antonio Andrea COLAIANNI

Continua a leggere il resto dell'articolo sul numero di settembre di Manutenzione