Quella di Roncadelle Operations è una storia di mercati competitivi, opportunità di business e sfide da affrontare (e da vincere). L’azienda nasce infatti grazie all’impegno di B.C.I. (Business Creation Investments), holding svizzera che si occupa del rilancio di aziende, in seguito alla dismissione di alcuni stabilimenti produttivi da parte di una multinazionale operante nel campo dei dispositivi medicali. Stabilimenti nei quali tecnologia, competenza, know how e personale qualificato certamente non mancano, e che hanno portato B.C.I. a investire per lo sviluppo di prodotti medicali, in particolare di siringhe di sicurezza con ago retrattile.

Roncadelle Operations, impegnato nello sviluppo di prodotti medicali, si affida ai flussimetri SMC per monitorare lo stampaggio a iniezione della propria linea di siringhe di sicurezza con ago retrattile.

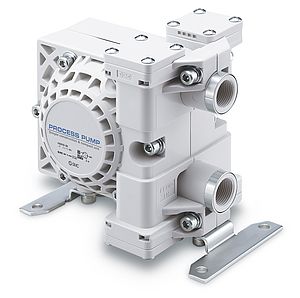

I flussimetri SMC sono caratterizzati da un sensore di temperatura integrato PF3W, con collettore e valvola di sezionamento con regolazione di flusso, collegamento IO-Link e display che mostra contemporaneamente sia la portata, sia la temperatura del fluido di raffreddamento

Siringa sicura con meccanismo di retroazione

La siringa con ago retrattile è un dispositivo di sicurezza passiva per l’operatore che esegue l’iniezione poichè una volta effettuata l’iniezione l’ago rientra nel corpo della siringa e non può più venire a contatto con il paziente o con l’operatore stesso.

Non solo: si rivela utile anche per chi processa il ritiro del materiale sanitario pericoloso e ne impedisce il riutilizzo. Rispetto a una siringa standard, presenta un componente aggiuntivo: il meccanismo di retroazione grazie al quale, al termine dell’iniezione, quando lo stantuffo arriva a fine corsa si innesca un meccanismo che permette all’ago di rientrare all’interno del barrel senza che l’operatore sanitario debba eseguire alcuna attività aggiuntiva.

Essendo praticamente identica ai modelli tradizionali, non richiede la formazione del personale. Inoltre viene fornita smontata per permettere all’operatore di scegliere i componenti in base alla specifica esigenza sanitaria.

La nuova siringa è già brevettata e in Roncadelle Operations si sta lavorando sull’ingegnerizzazione del processo produttivo, che richiede diversi step e validazioni legate alla sterilizzazione, all’ambiente di assemblaggio o al relativo packaging.

L’obiettivo è di partire con la produzione commerciale all'inizio del 2022 con un marchio CE previsto entro il mese di febbraio.

Processo di produzione controllato

Vista la particolarità del prodotto e delle competenze necessarie per la sua realizzazione, tutti i componenti della siringa, tranne l’ago e la guarnizione, verranno realizzati internamente nello stabilimento bresciano di Roncadelle Operations.

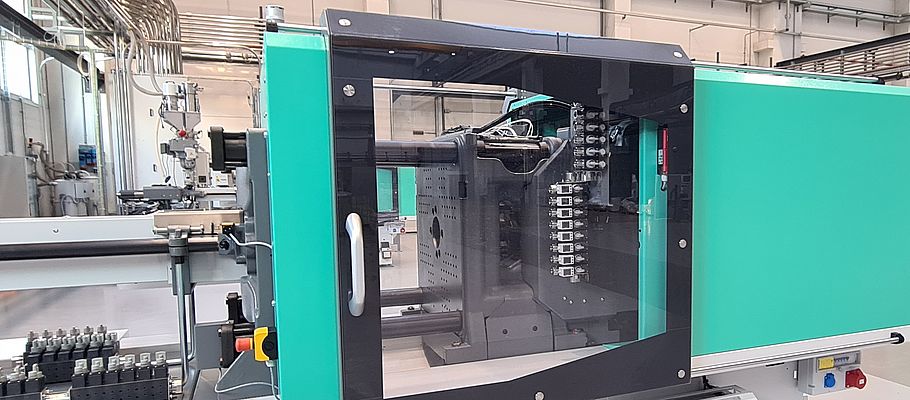

L’impianto prevede una serie di presse per stampaggio a iniezione Arburg con a monte un impianto di caricamento automatico del materiale, e a valle delle linee di assemblaggio e imballaggio a elevata produttività per rendere il prodotto idoneo all’immissione sul mercato.

«L’obiettivo che ci siamo prefissati è molto ambizioso. – spiega l’ing. Giuseppe Pola, Operation Manager di Roncadelle Operations – A pieno regime, verranno prodotte 500 siringhe al minuto. Per il processo di stampaggio è un ritmo sostenuto: non impossibile da mantenere, ma le variabili da gestire sono diverse e anche una piccola discrepanza rispetto ai valori stabiliti può comportare una non conformità».

Per esempio, in ogni stampo sono presenti fino a 28 flussimetri per manifold che permettono di monitorare la portata del liquido di termostatazione della plastica che scorre all’interno dei canali. Un dato che è fortemente dipendente dalla temperatura del materiale e che, quindi, può rivelare eventuali irregolarità, occlusioni o raffreddamenti anomali nelle cavità dello stampo.

Monitoraggio 4.0 in tempo reale

Conoscere in tempo reale le condizioni di processo significa avere una produzione efficiente o, in caso di problemi, rilevare immediatamente l’anomalia e intervenire per tempo al fine di evitare di produrre scarti o, peggio, di danneggiare gli impianti e le attrezzature.

Si tratta di un approccio tipico di Industria 4.0, dove la connettività e i dati guidano i processi al fine di ottenere il miglior risultato possibile.

«Abbiamo concepito lo stabilimento affinché risponda a logiche di controllo digitali, come una vera e propria smart factory. – ha aggiunto l’ing. Belforte Alessandro, Manufacturing Manager dell’azienda – Questo perché oggi, in presenza di mercati estremamente competitivi e di competitor aggressivi, è indispensabile realizzare prodotti di qualità, al giusto prezzo e in breve tempo. Occorre poi tenere presente che, per la natura stessa del settore nel quale ci muoviamo, la tracciabilità è un requisito fondamentale. Non possiamo immettere sul mercato prodotti sanitari se non possiamo garantirne la filiera. Per questo l’intero processo è digitalizzato e monitorato, così da tenere traccia di tutte le fasi di produzione. Naturalmente una simile attenzione ha anche altri vantaggi non certo secondari, come appunto la riduzione degli scarti e una qualità molto alta del prodotto finale».

Attenzione produttiva al futuro

Il settore farmaceutico e sanitario impone standard qualitativi e di sicurezza molto elevati, che richiedono particolare attenzione lungo l’intera catena produttiva e la filiera di approvvigionamento dei materiali. Monitoraggio e digitalizzazione restano due requisiti indispensabili sui quali costruire la propria strategia di crescita.

Questa siringa con ago retrattile è solo il primo di diversi prodotti che Roncadelle Operations sta sviluppando, ma l’intenzione è quella di sfruttare le più recenti tecnologie al fine di ottenere soluzioni di qualità, a costo contenuto e con la massima flessibilità.

«I flussostati digitali di SMC sono un ottimo punto di partenza, ma la strada da percorrere è ancora lunga e ricca di opportunità. – ha concluso Giuseppe Pola – Da questo punto di vista, poter contare su partner affidabili e competenti è sicuramente un vantaggio, poiché ci permetterà di sviluppare costantemente processi e impianti al fine di migliorare su tutti i fronti. A tal proposito, ci sono diverse altre soluzioni di SMC legate alla componentistica pneumatica e ai chiller di raffreddamento che sicuramente potranno assicurarci un vantaggio operativo nello sviluppo di ulteriori prodotti».

Gli obiettivi futuri includono un’ottimizzazione a livello di stabilimento al fine di consumare meno e meglio: ci saranno infatti ulteriori sviluppi per migliorare l’efficienza energetica complessiva, riducendo i consumi delle linee di assemblaggio e l’utilizzo di aria compressa.