L'industria tedesca utilizza attualmente 290 robot multifunzionali per 10.000 dipendenti e si prevede che tale cifra aumenti. Eppure, anziché sostituire i lavoratori umani, le macchine stanno diventando tipicamente i loro colleghi. I robot collaborativi, in breve noti come "cobots", fanno parte di una nuova generazione di robot che lavorano mano nella mano con i loro colleghi umani.

Interattivi, flessibili, sicuri

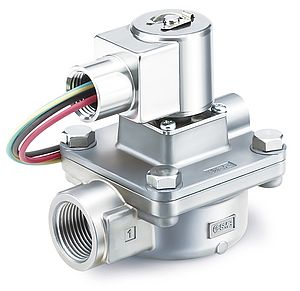

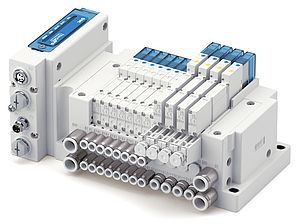

A differenza dei tradizionali robot industriali, che svolgono il loro lavoro in unità fisicamente isolate, i cobots entrano in contatto diretto con i loro colleghi umani. Usando la tecnologia dei sensori, osservano i movimenti e la posizione delle persone, rendendoli abbastanza sicuri da assistere i lavoratori direttamente nel loro lavoro senza esporre gli esseri umani al rischio di lesioni. I cobots sono flessibili, facili da programmare e facili da spostare. In alcuni casi, con un peso di soli dieci chilogrammi, i cobots possono essere facilmente trasportati da una sola persona e messi in azione dove desiderato.

Compiti impegnativi invece di carichi fisici

L'industria automobilistica sta lavorando sull'avanguardia della tecnologia robot collaborativa. Robot articolati sono stati installati da diversi anni insieme ai loro colleghi umani nelle sale di produzione dei produttori di veicoli BMW e Ford. Lavorano in modo indipendente per applicare sigillanti alle porte automatiche e agli attrezzi manuali, come richiesto da tecnici esperti. I dipendenti quindi non hanno più compiti monotoni e fisicamente difficili e possono invece concentrarsi su installazioni complesse.

La sicurezza prima

Rigide regole di sicurezza sono state formulate per lavorare con i cobots, tutte intese a minimizzare il rischio di lesioni da parte dei dipendenti nella produzione industriale. Un approccio si basa sulla "guida diretta", ovvero il robot si muove solo dopo aver ricevuto un input diretto da un umano, ad esempio toccando il braccio del robot. Ciò garantisce che il dipendente abbia sempre il controllo completo sul cobot. Se, al contrario, un robot collaborativo deve essere autorizzato a muoversi senza una guida umana diretta, allora l'attività condivisa deve essere costantemente monitorata. Se la zona di sicurezza prescritta tra uomo e cobot viene violata, il robot rallenta automaticamente i suoi movimenti per evitare di ferire il dipendente. Se è in atto un cosiddetto "arresto monitorato", il co-robot si ferma immediatamente quando un essere umano entra nel suo spazio di lavoro. Le misure di sicurezza più importanti, tuttavia, sono le restrizioni sulla velocità di movimento del robot. La velocità e la potenza del robot sono permanentemente rallentate in modo che non possa danneggiare i dipendenti nemmeno durante lo spostamento. Se una persona si muove inaspettatamente e senza supervisione nello spazio di lavoro del cobot ed è colpita da un braccio di un robot, la forza dietro il movimento non è mai abbastanza forte da causare gravi lesioni.

La tecnologia dell'automazione è un ingrediente essenziale nell'era della competizione digitale. Molte soluzioni sono già disponibili. Qual è il modo più efficace ed efficiente per passare alla fabbrica intelligente? Troverai la risposta a HANNOVER MESSE: la fiera leader mondiale di soluzioni industriali offre spunti e prospettive per tutti i settori.

Hannover Messe si terrà a Hannover dall'1 al 5 aprile 2019.

Registrati qui per ottenere il biglietto gratuito per Hannover Messe 2019