La sfida

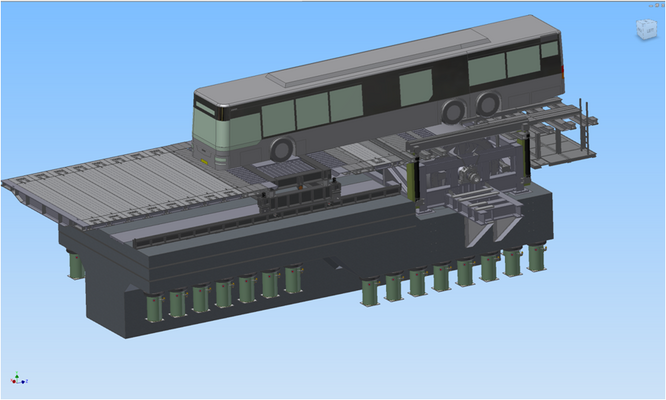

Realizzare l'intero sistema di automazione e di acquisizione dati per un impianto di test capace di sottoporre veicoli pesanti a reali situazioni di lavoro gravoso per studiarne le criticità meccaniche.

La soluzione

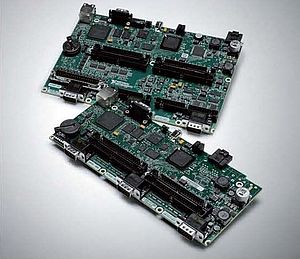

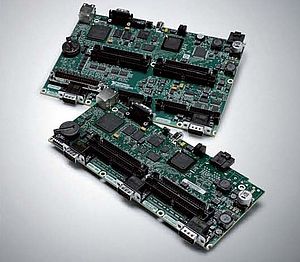

Sviluppare un'architettura basata su un nodo NI PXI Real-Time, tre nodi NI CompactRIO e un computer con OS Windows per distribuire misure, calcoli e attuazioni nei punti strategici del sistema minimizzando i cablaggi e localizzando l'intelligenza. Prodotti utilizzati: NI CompactRIO, NI DIAdem, NI PXI.

Abstract

All'interno dell'Automotive Campus di Helmond (Olanda) è stato costruito un impianto di simulazione stradale su rulli rotanti per testare veicoli pesanti e studiare eventuali criticità meccaniche, gestendo in maniera controllata le singole sollecitazioni e le loro combinazioni. EURINS ha progettato, sviluppato e integrato il sistema di automazione e di acquisizione dati avvalendosi delle piattaforme National Instruments PXI Real-Time e NI CompactRIO, integrate con il software AdaMo.

Caratteristiche del sistema

Posizionando le ruote di un asse sopra una coppia di rulli affioranti dal pavimento che, ruotando fino alla velocità di 100 km/h, spinti da motori elettrici indipendenti, trascinano o frenano l'intera meccanica di un rimorchio oppure l'intera "driveline" (dalle ruote al motore) di una motrice o di un autobus. Il veicolo può inoltre muoversi trasversalmente rispetto all'asse longitudinale dell'impianto, utilizzando porzioni diverse delle superfici dei rulli, il cui diametro di 3 metri fornisce una superficie di contatto e un'inerzia adatte alla simulazione della strada. Grazie alla gestione indipendente delle velocità dei singoli rulli e grazie al montaggio di placche metalliche sulla superficie per simulare le asperità della strada, è possibile realizzare test diversi: di simulazione del carico strada (con veicolo attivo sui rulli; il motore del veicolo li trascina, ma questi oppongono la stessa resistenza di una strada), profili di velocità (con veicolo passivo sui rulli; questi trascinano le ruote a velocità predefinite in un profilo dove i due lati vengono sollecitati in modo asincrono) e prove di temperatura e consumo.

Si tratta di prove automatiche da eseguire in tempo reale per garantirne determinismo e ripetibilità. Parallelamente i nodi distribuiti si occupano di misurare, trasmettere e utilizzare localmente i parametri dinamici che controllano temperature di raffreddamento, posizioni di movimento, velocità e coppie di sollecitazione e sicurezza degli impianti.

Qui di seguito alcuni esempi di integrazione realizzata attraverso la gestione di:

· la velocità e il carico asincroni generati dai rulli derivati dal risultato di parametri continuamente scambiati in Profibus dal PXI con i due drive di potenza indipendenti. I loro algoritmi interni di controllo ad anello chiuso sono bilianciati con gli analoghi eseguiti nei nodi Real-Time connessi in rete ethernet tra loro;

· il raffreddamento dei motori elettrici sulla base di temperature, parametri ambientali di pressione e umidità rilevati in più punti dell'impianto, per evitare shock termici e condensa, secondo leggi variabili durante le prove più lunghe;

· il movimento trasversale del veicolo spostando a velocità variabile un supporto che riproduce il sistema di collegamento di un rimorchio alla propria motrice, in modo da usare le giuste porzioni dei rulli, con o senza le placche, in tempi controllati;

· una rete di sensori laser i cui impulsi vanno modulati in PWM garantendo la nascita di interferenze tra emettitori e ricevitori;

· i due drive di potenza indipendenti (uno per ciascun motore elettrico) mediante comunicazione Profibus, con PXI Real-Time come master primario e uno dei CompactRIO come master ridondato in caso di problemi al PXI, contemporaneamente alla rete ethernet che collega i nodi distribuiti e il computer e quindi costituisce la dorsale del sistema, prevedendo e implementando strategie di sicurezza locali e globali in caso di interruzioni nelle comunicazioni;

· misure all'interno del veicolo contemporaneamente a quelle dell'impianto. Uno dei CompactRIO può essere collegato a seconda delle necessità aggiungendo sensori analogici e interfacciandosi con la rete CAN di bordo, comunicando con il resto del sistema mediante rete ethernet;

· l'azionamento dei freni idraulici le cui pinze sono ridondate in quanto in parte gestite da PXI Real-Time e in parte da uno dei CompactRIO per garantire la frenatura completa. L'intero impianto basa quasi completamente misure e automazioni sul sistema distribuito EURINS. I nodi PXI Real-Time e CompactRIO svolgono il lavoro normalmente demandato a PLC e ad altri sottosistemi, a vantaggio dell'omogeneità di supervisione, con la gestione del banco prova. Alcuni dettagli delle soluzioni tecniche adottate:

· i controller Real-Time dei CompactRIO sono collegati ai rispettivi chips FPGA mediante FIFOs DMA a 64 bits per ottimizzare volumi e tempi di accesso;

· le applicazioni Real-Time in ciascuno dei quattro nodi sono strutturate con un massiccio utilizzo del multithreading e delle diverse priorità di esecuzione, secondo criteri di gerarchia che minimizzano il jitter, anche con carichi di lavoro variabili nel tempo;

· le comunicazioni in rete ethernet tra i nodi distribuiti si basano su un protocollo TCP/IP incrementale e sicuro dove i flussi vengono compattati e ricostruiti bidirezionalmente a vantaggio della continua visibilità di ciascuna misura e processo da parte dei livelli coinvolti. Localmente agiscono le strategie di sicurezza se mancasse la coerenza tra le misure fatte in maniera indipendente e ridondata;

· la telemetria è capace di propagare più livelli di informazioni da e verso la rete, così il computer costituisce l'interfaccia di configurazione per i sistemi distribuiti e mostra continuamente lo stato delle misure e attuazioni gestite, e delle tempistiche presenti all'interno dei singoli thread dei vari processi. Le prove possono essere eseguite manualmente e automaticamente, configurando i criteri d'allarme e le strategie da adottare a seconda delle situazioni;

· i dati salvati vengono automaticamente caricati nel programma National Instruments NI DIAdem: l'ambiente di analisi e generazione di report a completamento della catena software, per l'automatizzazione della presentazione dei risultati;

· vengono utilizzati tre monitors da 24", gruppi di continuità e alimentatori indipendenti per i sottosistemi, hard disk RAID nel computer, reti ethernet indipendenti, rete Profibus ridondata.