A cura di: Giovanni De Franceschi (Nuova Star), Vincenzo Iadanza (Hypertec Solution), Federico Acquati (burster Italia)

SOMMARIO

Questo articolo vuole descrivere, tramite un caso di studio pratico, i vantaggi e i risultati che si possono raggiungere nella progettazione di un sistema automatico complesso applicando una metodologia progettuale moderna che integra studi preparatori accurati e nuovi sistemi di automazione offerti dal mercato.

1. INTRODUZIONE

Il progetto è stato realizzato presso l'azienda Nuova Star S.p.A. di Zola Predosa (BO), leader mondiale nella progettazione e commercializzazione di cerniere per elettrodomestici. L'azienda, che da anni collabora con l'Università di Bologna, ha deciso di sfruttare l'innovazione in campo progettuale, affiancando le proprie competenze a quelle della Facoltà di Ingegneria dell'Automazione, nell'ambito di una tesi di Laurea Specialistica condotta dallo studente Vincenzo Iadanza. Il progetto prevedeva la realizzazione di una macchina di misura per la validazione del prodotto e dei prototipi realizzati dall'azienda; più precisamente, un sistema che misurasse la coppia fornita da cerniere per forni da cucina (Figura 1), durante la loro apertura e chiusura. Il progetto è stato condotto secondo le linee guida di progettazione della norma VDI 2225. Successivamente una scelta dei criteri oggettivi di valutazione e discriminazione delle soluzioni individuate, permette al team di progetto di eleggere la combinazione delle soluzioni ottimale. Si giunge così ad individuare la configurazione definitiva della macchina. L'idea di fondo è quella di arrivare a risolvere tutti gli aspetti critici del progetto in fase "virtuale".

2. SVILUPPO DEL PROGETTO

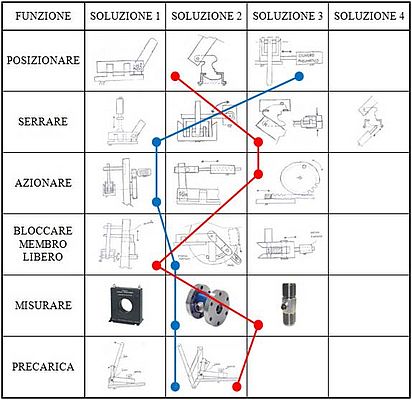

Era necessaria una macchina di controllo quanto più possibile "universale", affidabile e di semplice utilizzo. In accordo alla norma VDI 2225 tutte le diverse soluzioni individuate per le funzioni elementari di posizionamento su macchina, di movimentazione, di misura, e di controllo, sono state riportate nella matrice morfologica (Figura 2). In questo modo il team di progetto disponeva di un quadro completo chiaro e ordinato, in base al quale poter valutare e selezionare la soluzione ottimale, senza tralasciare alcun aspetto.

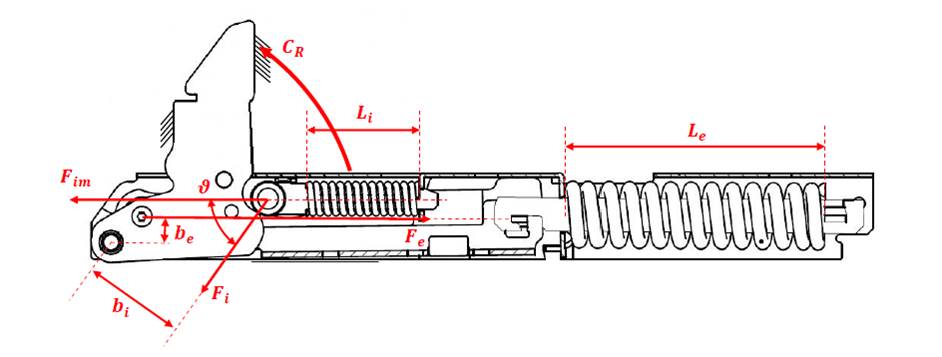

2.1 Principio di funzionamento

Come misurare la coppia offerta dalla cerniera?

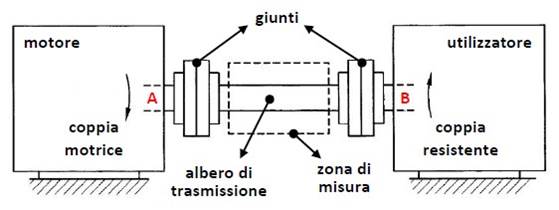

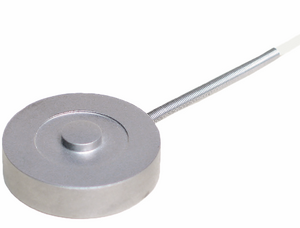

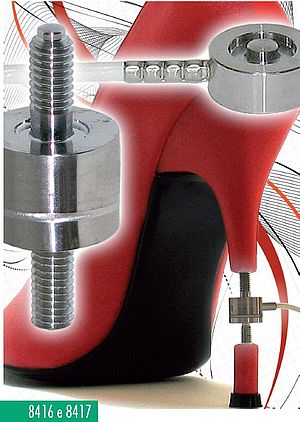

Un azionamento elettrico consente la sua movimentazione in apertura e in chiusura. Se un membro della cerniera è vincolato a telaio e l'altro è solidale all'asse di attuazione, allora, all'equilibrio, su di esso si sviluppa un momento torcente pari alla coppia di reazione offerta. Introducendo un torsiometro su questo asse è possibile misurare la coppia in maniera semplice (Figura 2).

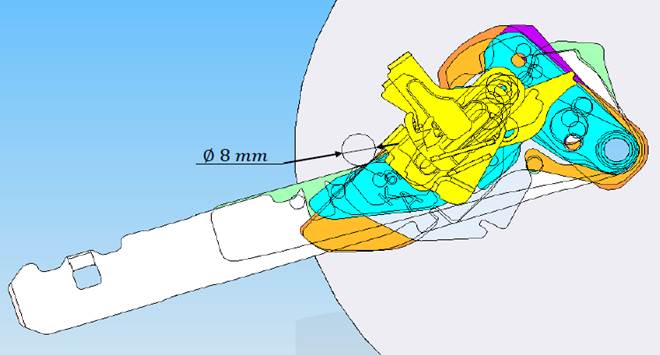

2.1.1 Definizione del posaggio: analisi dell'allineamento degli assi e analisi morfologica

Uno degli aspetti fondamentali è stata la definizione del posaggio sul quale alloggiare le cerniere pronte per la misura [2]. Grazie a simulazioni eseguite con Matlab-Simulink è emerso che un disallineamento di appena 0,15 mm avrebbe comportato un errore di misura pari alla massima tolleranza ammessa da specifica. Il requisito indispensabile per il posaggio era garantire alla cerniera un'elevata precisione di posizionamento su macchina. L'ultimo passo che ha permesso di raggiungere questo obiettivo è stata un'accurata analisi morfologia dei prodotti, agevolata dall'utilizzo di modelli CAD 3D. Sovrapposizioni virtuali hanno permesso di individuare la giacitura ottimale della cerniera, definire un posaggio molto preciso e di semplice sostituzione per il cambio formato.

2.2 Definizione del sistema di apertura

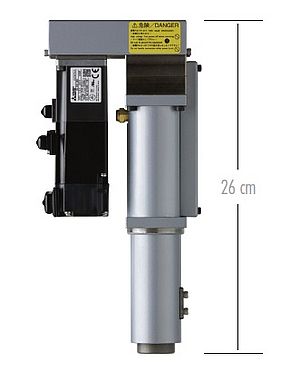

Dalle analisi è stato possibile individuare la possibilità di aprire tutte le cerniere con un solo punzone, posizionato ad una distanza radiale opportuna dall'asse dell'azionamento e del fulcro della cerniera. Il punzone ruotando si va ad impegnare contro l'elemento mobile della cerniera, forzandone l'apertura (Figura 4). Un secondo punzone attuato vincola l'elemento mobile della cerniera all'asse di attuazione, garantendo la corretta rilevazione dell'angolo di apertura. Questo sistema è apparso fin da subito molto flessibile. Prima di avviare le misure, l'operatore doveva solo impostare il programma desiderato su PLC e avviare l'inizializzazione, in modo che il punzone di apertura si portasse in posizione idonea per la cerniera processata. Tramite un cilindro pneumatico che permettesse la traslazione del posaggio lungo due guide a ricircolo di sfere, la cerniera doveva essere portata in posizione utile per la misura e mantenuta salda da un altro cilindro pneumatico che la vincolasse superiormente.

2.3 Definizione dell'azionamento

Si è scelto un azionamento a motore brushless, ottimale per il controllo di velocità e posizione grazie all'encoder integrato e le ottime prestazioni dinamiche e di coppia anche a basse velocità [4], abbinato ad uno stadio di riduzione con rapporto 10:1 realizzato con cinghia dentata che conferisce al sistema quell'elasticità necessaria per filtrare i disturbi meccanici e garantisce la sufficiente rigidità tensionale necessaria per non avere sfasamenti angolari tra asse motore e asse di misura.

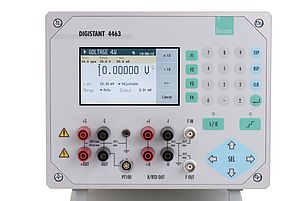

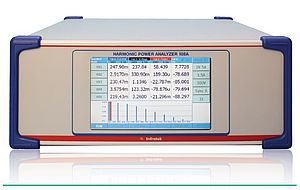

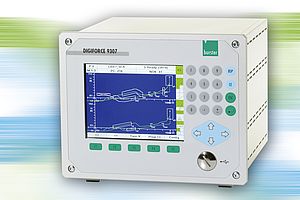

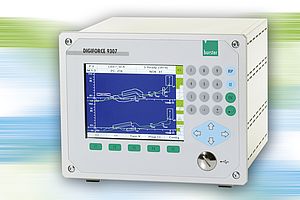

2.4 Definizione del sistema di misura e acquisizione della coppia

Per la scelta del sistema di misura e acquisizione della coppia ci si è avvalsi dell'esperienza di Fausto Billi, di Elettroreno S.r.l. in ambito di controllo e azionamenti elettrici e di Federico Acquati, di Burster Italia S.r.l., in ambito di sistemi di misura e acquisizione dati. Si è scelto di misurare la coppia con un torsiometro statico posto direttamente sull'asse di azionamento della cerniera, sufficiente per eseguire misure su rotazioni di circa 90° [6]. Comunicando con il PLC della macchina e prendendo in ingresso i valori angolari generati dall'enconder del motore brushless, l'innovativa centralina DigiForce 9307 (Figura 5) di Burster Italia è in grado di elaborare direttamente i dati forniti dal torsiometro in grafici visualizzabili a display, registrabili su server ed esportabili in Excel. In più la centralina permette di impostare strumenti di controllo qualità sul grafico generato. A questo punto tutta la meccanica della macchina era definita (Figura 5). Una volta verificato il buon funzionamento del codice implementato su un modello virtuale costruito tramite un'interfaccia grafica offerta dal software di programmazione, il programma è stato caricato sul PLC della macchina [7].

3. CONCLUSIONI

Dei sei mesi stabiliti per la durata del progetto, cinque sono stati dedicati allo studio e al modello CAD, un solo mese alla parte di costruzione e assemblaggio e una sola settimana per la messa in servizio. Il buono studio condotto e le soluzioni commerciali innovative hanno permesso di contenere i costi di progetto fino ad 1/3 rispetto alle proposte avanzate da costruttori specializzati nel settore. Oggi Nuova Star dispone di un'ottima macchina, che può utilizzare non solo per controlli di produzione ma anche per validare i nuovi prototipi sviluppati e soprattutto fornire importanti dati di tracciabilità ai propri clienti.