Nata nel 1971 a Pavullo nel Frignano, in provincia di Modena, la società F.lli Rovinalti s.n.c. rappresenta da oltre 40 anni una parte importante della storia della produzione di macchine e impianti per caseifici. Fondata dai fratelli Venanzio, Giancarlo e Giuseppe, nel corso del tempo l'azienda è rimasta saldamente nelle mani della famiglia, oggi giunta alla seconda generazione, con Marco ed Alessandro. Tra le aziende italiane storiche nella costruzione di attrezzature, macchine e impianti per l'industria lattiero - casearia, oggi lo stabilimento Rovinalti occupa una superficie di 5.800 m², di cui 1.600 m² coperti e suddivisi in reparto produzione, magazzino materie prime, magazzino ricambi, showroom e uffici.

La gamma dei prodotti comprende macchine e impianti per trasporto, stoccaggio, lavorazione del latte e derivati, impianti di asciugatura, salatura e stagionatura del formaggio e impianti per allevamento suini. Il mercato in cui opera l'azienda è quello dell'industria lattiero casearia per la produzione di latticini in generale ma, in modo particolare, per la produzione di Parmigiano Reggiano, Grana Padano e Trentingrana. Per questo motivo la rete di vendita è principalmente estesa al Centro - Nord Italia. L'intera produzione viene progettata, costruita, assemblata e collaudata all'interno dell'azienda stessa. La maggior parte delle lavorazioni vengono eseguite con vari tipi di acciaio inossidabile, particolarmente idoneo all'utilizzo in ambienti alimentari.

La produzione, invece, si svolge in diverse fasi. Dalla progettazione - eseguita all'interno dell'ufficio tecnico - alle lavorazioni di carpenteria cui si affianca l'assemblaggio di parti elettriche per l'automazione di impianti e macchinari pronti per la consegna. Personale specializzato si occupa inoltre della manutenzione post vendita presso la clientela e il proprio stabilimento. L'intera produzione viene eseguita rispettando rigorosamente le vigenti norme in materia di sicurezza e igiene. Seguendo tutta la produzione all'interno del proprio stabilimento, il personale rispetta i più severi standard costruttivi e qualitativi, utilizzando materiali di prima scelta e certificati. Il tutto osservando una scrupolosa cura ai dettagli, grazie soprattutto all'esperienza maturata dall'azienda nel corso degli anni.

La collaborazione con Siemens

Il Caseificio Poggioli di Spilamberto (MO), realizzato in toto dall'azienda Rovinalti, è un impianto unico nel suo genere, caratterizzato da un elevato livello di automazione in tutte le fasi di lavorazione del Parmigiano Reggiano e realizzato con una perfetta integrazione tra tutte le macchine e una tracciabilità di tutte le fasi di lavorazione. L'eccellente livello di automazione ottenuto dallo stabilimento produttivo consente oggi una maggiore produttività, grazie al maggior grado di affidabilità e avanzamento tecnologico che attualmente lo caratterizzano. Accorgimenti che hanno contribuito ad una produzione ottimale del Parmigiano Reggiano. "Siamo riusciti a collaudare questo grosso caseificio in soli 3 giorni, un tempo record", afferma Alessandro Rovinalti, Chief Executive Officer Rovinalti. "Un successo reso possibile in particolar modo dall'apporto essenziale che i tecnici Siemens ci hanno offerto e dal grado di fiducia instauratosi".

Così come l'azienda Rovinalti rappresenta un punto di riferimento indiscusso per la realizzazione di impianti e macchine per i caseifici, analogamente il Caseificio Poggioli può oggi essere considerato un vero e proprio standard all'interno del settore. "Il rapporto tra Rovinalti e Siemens nasce circa 20 anni fa e credo di poter parlare a nome di entrambi nel dire che, con il passare del tempo, si è consolidato sempre più e con mutua soddisfazione. Una collaborazione che ha portato soluzioni tecnologiche all'avanguardia e uniche in questo settore", così Andrea Barollo, Product Manager Simatic S7-1200 di Siemens Italia." L'automazione del Caseificio Poggioli viene oggi gestita completamente da 30 PLC Siemens SIMATIC S7-1215 e da altrettanti pannelli operatore della serie Basic e Comfort. "Abbiamo scelto di utilizzare l'S7-1200 sin dall'origine perché riconosciamo in questo PLC un prodotto estremamente innovativo e caratterizzato da un rapporto qualità-prezzo decisamente ottimo", prosegue Rovinalti.

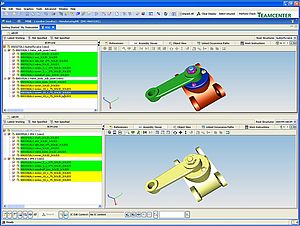

"Costruendo impianti completi chiavi in mano, per noi l'Ethernet on board è fondamentale per la comunicazione tra i tanti PLC presenti nel caseificio, in quanto in grado di gestire in modo ottimale anche la tracciabilità di tutte le lavorazioni". L'utilizzo di SIMATIC S7-1200, infatti, ha consentito una gestione ottimale di applicazioni complesse come quelle presenti nell'impianto in questione grazie alle funzioni tecnologiche integrate, all'interfaccia Ethernet e al bus di campo Profinet. "Con questa soluzione full di Siemens tutti i prodotti di automazione sono integrati nel Totally Integrated Automation Portal, all'interno del quale tutti i componenti di automazione sono progettati insieme e trovano una perfetta integrazione, riducendo i tempi di engineering e di messa in servizio", prosegue l'Ing. Barollo di Siemens. "Per il prossimo futuro, grazie alla nuova funzionalità I-Device del PLC SIMATIC che rende la comunicazione più semplice e veloce, tutto l'impianto di Rovinalti potrà essere supervisionato da un controllore centrale - come per esempio un SIMATIC S7-1500 - per demandare alle sottostazioni collegate via Profinet l'automazione dei singoli processi".

Svariati, quindi, i vantaggi ottenuti dalla collaborazione delle due aziende nell'ottica di questo progetto di ammodernamento ed efficientamento del caseificio. "La scelta di adottare l'architettura TIA Portal di Siemens sin dalla sua nascita si è rivelata vincente", conclude Alessandro Rovinalti. "L'impatto che abbiamo potuto riscontrare sulla produttività ci ha permesso di essere più veloci. Abbiamo eliminato qualsiasi tipo di incompatibilità e ridotto al minimo il margine di errore, ottenendo così grandi benefici. Il fatto di aver implementato esclusivamente prodotti Siemens, dalla semplice macchina all'impianto completo chiavi in mano, ha notevolmente semplificato il nostro lavoro, aumentato l'efficienza e la produttività della nostra azienda e consentito alta affidabilità, risparmio di tempo e, di conseguenza, maggiore flessibilità.

Con Siemens abbiamo trovato un partner completo in grado di fornirci tutti i componenti, dall'elettromeccanica all'automazione e, soprattutto, un supporto tecnico disponibile e capace". Con un fatturato di 8,5 milioni di Euro all'anno, il Caseificio Poggioli ha prodotto, nel 2013, 22.000 forme di Parmigiano-Reggiano. Nello stesso 2013, il Consorzio del Parmigiano-Reggiano ha riconosciuto il formaggio prodotto dal Caseificio Poggioli quale Parmigiano di prima scelta al 98%. Solo lo 0,1% del Parmigiano-Reggiano prodotto dal Caseificio è stato declassificato dal Consorzio stesso, quale Parmigiano "di scarto" al quale infatti viene raschiata la crosta ed eliminata la tradizionale denominazione puntinata Parmigiano-Reggiano.

Lo stesso Consorzio, lo scorso giugno 2014, ha riconosciuto al Caseificio Poggioli il premio di "Coltellino d'oro", il massimo riconoscimento che il Consorzio conferisce annualmente a produttori di Parmigiano Reggiano e a personalità del mondo della cultura, dell'economia, dello sport e dello spettacolo che abbiano origini modenesi e si siano particolarmente distinti nella loro attività, contribuendo a diffondere in Italia e nel mondo l'immagine del Parmigiano Reggiano.