L’indagine commissionata da reichelt elektronik, il più grande distributore europeo online di elettronica e tecnologie IT, in collaborazione con l’istituto di ricerca OnePoll, conferma come la manutenzione predittiva giochi un ruolo fondamentale nel processo di innovazione e si stia affermando sempre di più nel mondo industriale italiano.

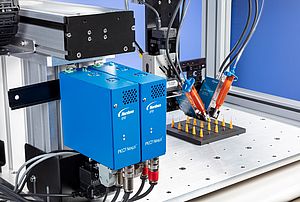

Le tecnologie in possesso delle imprese e l’ammodernamento dei macchinari, infatti, forniscono alle aziende un’ampia gamma di variabili e di caratteristiche osservabili in grado di generare importanti benefici. Tra queste, la manutenzione predittiva sta prendendo sempre più piede nell’ambito dell’Industria 4.0, facendo leva sulla possibilità di pianificare concretamente le attività di manutenzione in base alle reali condizioni di macchine e impianti. Secondo quanto emerso dalla ricerca di reichelt elektronik, la manutenzione predittiva rappresenta una tendenza già diffusa sul mercato italiano e si prevede che continuerà a registrare un incremento positivo anche in futuro.

Il ruolo della pianificazione

I dati confermano come il sistema di manutenzione predittiva sia già utilizzato dalla grande maggioranza dei rispondenti italiani: il 92% dei responsabili delle decisioni ha infatti affermato di avvalersi di questa tecnologia, non solo su singoli macchinari. Più della metà (51%) degli intervistati ha dichiarato di possedere funzionalità di manutenzione predittiva sulla maggior parte delle macchine in dotazione (30-59%). Tra i principali vantaggi, un numero rilevante di aziende ha fatto riferimento alla capacità di elevare la qualità della produzione (47%), evitare i fermi macchina (44%) e consentire un minor dispendio di tempi-costi grazie ad una produzione più efficiente (42%).

Il processo di espansione della manutenzione predittiva

L’indagine ha evidenziato come i miglioramenti apportati da questa tecnologia contribuiscano ad incentivare le aziende nel fare ulteriori investimenti in tal senso. Il 44% degli intervistati che già utilizzano la manutenzione predittiva ha infatti affermato di voler espandere questa tecnologia nella produzione, mentre il 47% di essi intende aumentare il numero di macchine dotati di questa funzionalità. Al contrario, tra le aziende che ancora non utilizzano la manutenzione predittiva, il 47% ha affermato che intende introdurla in futuro, seppur non nel corso del 2021; a fronte di un 32% di rispondenti che, attualmente, non ha alcun piano circa l’implementazione di tale tecnologia.

In generale, il 29% aziende ha deciso di implementare funzioni di manutenzione predittiva sin dall’inizio, mentre il 22% ha potuto adottare questa tecnologia solo per parte dei macchinari.

Secondo le opinioni degli intervistati italiani, tutte le aziende sono concordi nell’affermare come la manutenzione predittiva diventerà una tendenza diffusa su larga scala nell’arco dei prossimi 10 anni.

Efficienza e risparmio

La manutenzione predittiva è utilizzata principalmente per la valutazione dei seguenti aspetti:

- Temperatura (57%)

- Velocità (48%)

- Rumori e segnali audio (47%)

- Funzionamento e tempo di esecuzione (45%)

- Pressione (43%)

- Vibrazioni (35%).

“Grazie all’aiuto di algoritmi queste misurazioni possono essere utilizzate per valutare lo stato delle macchine, la loro usura ed eventuali guasti. Basandosi su questi dati, le aziende hanno la possibilità di programmare con precisione gli interventi di manutenzione degli impianti e di sfruttare al massimo tutte le componenti” – afferma Tobias Thelemann, Product Manager di reichelt elektronik. “La manutenzione predittiva consente alle aziende di eseguire regolarmente dei controlli, fattore che contribuisce, da un lato, ad una produzione regolare e, dall’altro, ad un risparmio in termini di costo (per quanto riguarda la necessità di effettuare eventuali ricambi, ad esempio)”.

Ragioni che spingono le imprese a investire in manutenzione predittiva

Considerate le sue potenziali applicazioni, l’indagine di reichelt elektronik ha evidenziato i seguenti punti come le principali ragioni che spingono le aziende ad investire in funzionalità di manutenzione predittiva:

- Maggiore efficienza nella produzione (43%)

- Evitare i fermi macchina e perdite di produzione (42%)

- Miglioramento della qualità della produzione (37%)

- Minore necessità di sostituzione dei componenti (34%)

- Visione d'insieme e pianificazione del lavoro di manutenzione (31%).

L'introduzione di una nuova tecnologia nell'azienda è sempre associata a delle sfide. In particolare, per le aziende intervistate, le principali sfide sono state quelle riguardanti la scelta della soluzione o del prodotto più idoneo (38%). Altrettanto impegnativi sono il superamento dello scetticismo dei responsabili dei decisori e l’approvazione dell’investimento (30%), problematiche relative all’analisi dei dati (28%) e, infine, mancanza di requisiti tecnici (25%). Tuttavia, si può affermare come le decisioni basate sui dati e l’efficienza della produzione siano i due pilastri portanti dell’Industria 4.0. Sapere come funzionano le macchine in modo ottimale ha come importante beneficio quello di adattare al meglio tutti i processi che ne derivano.

*Ricerca condotta online su 1.550 intervistati europei, di cui 250 rispondenti italiani, durante il mese di febbraio 2021 dall’istituto di ricerca OnePoll.