Lo sviluppo dei primi controllori logici programmabili (PLC) è stato determinato dalle esigenze dell'industria automobilistica alla fine degli anni '60, con il Modicon 084 che è considerato il primo dispositivo sul mercato. La comunicazione tra PLC avveniva inizialmente tramite interfacce seriali, le soluzioni erano proprietarie e gli apparecchi dei principali fornitori comunicavano ciascuno attraverso un protocollo bus dedicato. Le interfacce di comunicazione proprietarie rimangono un'opzione valida per i sistemi semplici non previsti per l'espansione o la connessione ad altri componenti. Tuttavia, con l'emergere della necessità di installare apparecchi di più fornitori, è stata sviluppata una serie di protocolli di comunicazione standard che sono stati adottati in base alle caratteristiche specifiche dell'applicazione, come ad esempio il tipo di sensore, il tipo di controllore e l'ambiente fisico. A causa degli elevati costi di capitale degli impianti industriali e dei macchinari e dei relativi cicli di vita lunghi, molti di questi protocolli basati su comunicazione seriale sono ancora popolari ad oggi, e a dire il vero trovano ancora posto in queste applicazioni, consentendo connessioni rapide e semplici tra più prodotti di un singolo fornitore.

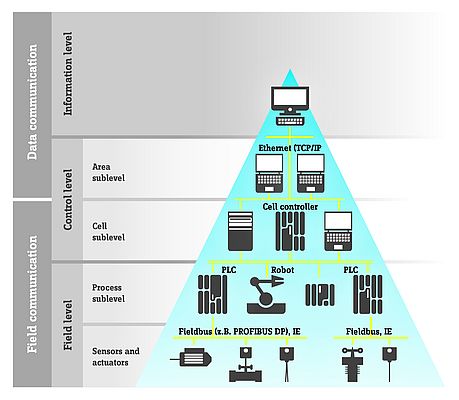

Esempi di questi protocolli esistenti includono PROFIBUS®, CAN bus, Modbus® e CC-Link®, che sono ancora presenti all’interno delle fabbriche moderne. I sistemi di interfaccia di fabbrica tendono ad essere classificati gerarchicamente come mostrato in Figura 1, con i dispositivi che rientrano in uno fra 5 livelli. I protocolli di cui sopra tendono ad essere classificati come protocolli "Fieldbus", a indicare che sono stati sviluppati per consentire ai "dispositivi di campo" come sensori, motori, attuatori, ecc. di comunicare con i PLC.

Lo sviluppo delle tendenze e delle priorità di Ethernet/Industria 4.0

La continua spinta verso il miglioramento della produttività e della redditività delle risorse ha visto una crescita dei livelli di automazione della fabbrica e una proliferazione dei dispositivi connessi. Le linee di produzione dell'Industria 4.0, o della "fabbrica intelligente", stanno diventando sempre più diversificate, e richiedono l'interoperabilità di una più ampia gamma di dispositivi, compresi i sistemi ciberfisici di diversi produttori. Ciò determina la necessità e lo sviluppo di sistemi aperti e di standard comuni. È possibile individuare paralleli con gli sviluppi nel settore delle telecomunicazioni, nel quale l'innovazione è stata alimentata da standard aperti, i quali hanno consentito ai fornitori di soluzioni di costruire servizi su piattaforme che comprendono apparecchi di più fornitori. I minori costi di queste piattaforme hanno ridotto le barriere all'ingresso, rendendo possibili modelli di servizio imprenditoriali e ulteriori nuovi servizi.

La crescente adozione di Ethernet come protocollo di comunicazione industriale ha svolto un ruolo chiave nell'evoluzione della fabbrica intelligente. Anche se presenta molti vantaggi, l’adozione della tecnologia Ethernet è stata inizialmente limitata ai livelli di controllo e di informazione della gerarchia delle comunicazioni industriali, per via della natura deterministica di molti processi industriali. Per superare questa limitazione, diversi grandi OEM industriali hanno sviluppato estensioni al protocollo Ethernet standard, come PROFINET, Ethernet/IP, EtherCAT, ModbusTCP e molti altri (tali estensioni hanno modificato i livelli di collegamento dati, di rete e/o di trasporto). Queste estensioni sono diventate da allora "standard aperti" e sono state ampiamente adottate nel settore, dove hanno consentito di superare in certa misura i problemi legati al determinismo. Tuttavia, questi protocolli presentano due grossi problemi:

- non essendo completamente compatibili con Ethernet, i vari protocolli in tempo reale non possono esistere sulla stessa rete Ethernet e

- sono necessarie interfacce hardware specifiche all'interno di ogni dispositivo collegato.

Per ovviare a questo problema, l'Institute of Electrical and Electronics Engineers (IEEE) ha recentemente annunciato una serie di sotto-standard Ethernet IEEE 802 che hanno aggiunto i meccanismi necessari per supportare la comunicazione in tempo reale. Questi sotto-standard includono la trasmissione temporizzata, la sincronizzazione e l’allocazione della larghezza di banda, e consentiranno la trasmissione simultanea su un'unica rete di tutti i dati, incluse le informazioni in tempo reale.

Gli sviluppi di cui sopra consentiranno di accelerare la penetrazione della tecnologia Ethernet nei livelli bus di processo e di campo della gerarchia delle comunicazioni industriali. Un recente rapporto di HMS Industrial Networks sostiene che, nel 2017, Ethernet Industriale interessava il 52% dei nuovi nodi installati e il 42% dei bus di campo. EtherNet/IP è ad oggi la tecnologia di rete più ampiamente installata con il 15% del totale, seguita da PROFINET e PROFIBUS, entrambe al 12%.

Conclusione

Industria 4.0 è stata definita come la terza rivoluzione industriale, in cui si prevede che l'automazione industriale all’interno della fabbrica intelligente trainerà fortemente la crescita economica futura. Un fattore chiave dell'Industria 4.0 è una rete di comunicazione affidabile ed efficiente che collega fra loro tutti i componenti della fabbrica. Mentre le reti e i protocolli esistenti hanno ancora un ruolo da svolgere, la crescente popolarità di Ethernet industriale comporterà molti aggiornamenti a questo standard con la sostituzione degli apparecchi. L'uso di Ethernet in tutta la gerarchia delle comunicazioni promette di semplificare il trasferimento delle informazioni dal livello di fabbrica o di campo verso i sistemi ERP aziendali. Questo livello di integrazione sarà alla base di una trasformazione di molti dei processi aziendali di oggi, con un conseguente impatto sulla produttività e sulla redditività. Sono stati messi in campo molti protocolli Ethernet industriali diversi, ognuno con i propri vantaggi e svantaggi. Il recente lavoro svolto dall'IEEE per estendere gli standard Ethernet 802.3 dovrebbe consentire la convergenza dei protocolli Ethernet industriali per fornire linee di comunicazione deterministiche e in tempo reale con una migliore affidabilità e sicurezza integrata.