A cura di: Christian Alessandro Corvino, Lamborghini

La sfida

Realizzare un sistema di Rapid Control Prototyping per l'implementazione della funzionalità di controllo e diagnosi del sistema di sollevamento su una vettura di produzione.

La soluzione

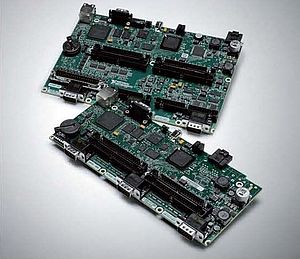

La soluzione più immediata per applicazioni Real-Time on-board, che si basano sull'approccio model-based design, è rappresentata dall' hardware NI CompactRIO, grazie alla robustezza e alle prestazioni del controller Real-Time, e al software NI VeriStand, per la semplicità di utilizzo.

Riassunto

I dissuasori di velocità (speed bumps) sono il nome più comune della famiglia dei dispostivi noti come traffic- calmed devices, atti a rallentare, o ridurre, il traffico dei veicoli a motore e migliorare la sicurezza per i pedoni e i ciclisti. Sebbene questi dispostivi siano necessari per motivi di sicurezza, essi possono rappresentare dei pericoli per tutte quelle sport car che non sono state progettate per gestire asperità e disconnessioni stradali. Fortunatamente alcuni produttori automobilistici, equipaggiano le loro vetture di sistemi elettro-idraulici (comunemente definiti Hydraulic Lifting System, HLS) in grado di sollevare il veicolo quando la strada presenta degli ostacoli prevenendo danni a componenti aerodinamici e sotto-scocca, come ad esempio la coppa dell'olio.

Articolo

Sfruttando le potenzialità del processo di sviluppo software, delineate dall'ormai ben noto V-diagram, si è reso necessario non disperdere e migliorare il know-how già acquisito sui sistemi che compongono il veicolo, all'interno dei singoli reparti, impattando efficacemente sul processo di produzione del software, se paragonato al collaudato sistema softwarew on-demand in cui il fornitore di software, spesso lo stesso di quello dell'hardware, era coinvolto. Pertanto la realizzazione home-made delle logiche di controllo che governano una ECU, in grado di gestire l'intera applicazione di sollevamento del veicolo, in differenti situazioni di guida riconoscibili dal guidatore, rappresenta un obiettivo aziendale di notevole valore aggiunto nello sviluppo di sistemi sempre più complessi che devono anche soddisfare i più disparati requisiti imposti dai differenti legislatori in termini di emissioni inquinanti, sicurezza attiva, ecc. Tuttavia, la vera sfida in termini di riduzione dei tempi di sviluppo di un'applicazione, ricade essenzialmente nel rapid control prototyping, una fase iniziale durante la quale viene progettato l'hardware necessario alla attuazione, e una fase più importante, per lo sviluppo vero e proprio, necessaria alla stesura di tutte quelle azioni che garantiscano le qualità del prodotto.

Nel caso specifico, il sistema di sollevamento presente su una sport car Lamborghini Aventador è costituito essenzialmente da un gruppo di sospensioni, montate all'avantreno, e attuate idraulicamente. Una pompa fornisce la pressione necessaria ad alimentare il circuito idraulico, a cui le sospensioni sono collegate, mentre una serie di elettrovalvole, permettono di effettuare le fasi di lavoro che il fluido operatore dovrà eseguire. Infine, due sensori lineari forniscono la misura della posizione del gruppo sospensione.

Il principio di funzionamento del sistema di sollevamento può essere riassunto in tre fasi:

1. Lift-up (sollevamento veicolo), durante la quale viene eccitata la pompa elettroidraulica ma non vengono eccitate le valvole di controllo

2. Standstill (veicolo in posizione), durante la quale la pompa, venendo diseccitata, non fornisce più portata

3. Lift-down (abbassamento veicolo), durante la quale vengono più eccitate le valvole di controllo e viene scaricata la portata d'olio nel serbatoio.

La logica di controllo è stata modellata interamente in ambiente Simulink®TheMathworks, e, sfruttando le potenzialità offerte da NI VeriStand, in termini di flessibilità nell'interfacciamento verso ambienti di sviluppo più diffusi che adottano l'approccio model-based design, è stato possibile pervenire in tempi relativamente veloci al test del sistema, prerogativa di fondamentale valore nella valutazione dell'efficienza nel processo di sviluppo o manutenzione del software di un nuovo prodotto.

Gli obiettivi prefissati per il primo step nelle realizzazione delle ECU possono essere così definiti (fase discendente del V-diagram):

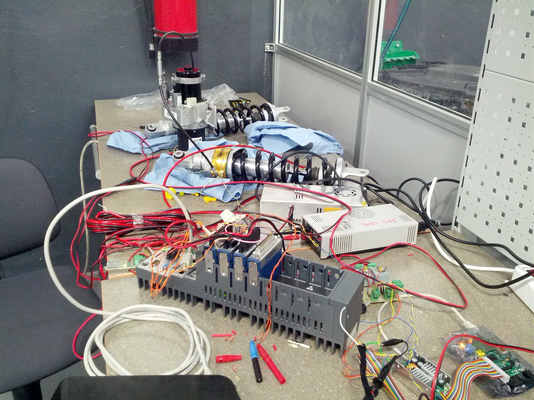

1. attuazione al banco del sistema di sollevamento

2. attuazione in vettura del sistema di sollevamento senza le ECU di produzione ma interfacciando direttamente HW cRIO-9082

3. Sviluppo logiche di controllo per il sistema di sollevamento.

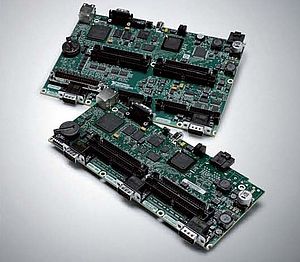

Tali obiettivi sono stati ottenuti sfruttando le potenzialità di NI CompatRIO, in particolare la modularità e la riconfigurabilità degli input e degli output, oltreché quelle di VeriStand per ciò che riguarda la mappatura degli IO fisici da e verso il modello Simulink. Il vantaggio dell'utilizzo del sistema CompactRIO al posto di una ECU commerciale consiste nella piena libertà e flessibilità nella gestione dei parametri di funzionamento del sistema in tempo reale, aspetto di interesse nella fase di calibrazione del sistema di controllo, oltre alla capacità di estendere il campo di utilizzo dell'hardware anche per la gestione parallela di algoritmi di controllo veicolo.

Per la prova di attuazione del sistema di sollevamento, sono stati usati un modulo di acquisizione di segnali analogici provenienti dai sensori di posizione del gruppo sospensione, un modulo digitale per l'eccitazione dei relay sia della pompa che delle valvole di controllo, coadiuvata da un'opportuna parte di elettronica on-board necessaria a fornire la potenza elettrica al sistema in esame.