Paola Moriondo racconta a Il Distributore Industriale la storia e le principali attività della sua azienda con sede a Pomezia – specializzata principalmente nella commercializzazione di componenti oleodinamici e connessioni per alta pressione per impianti esistenti in manutenzione o riparazione – e il rapporto consolidato e proficuo con Parker Hannifin.

Ci può raccontare la storia di Comitec e come si è sviluppata l’azienda fino ad oggi?

La Comitec è un’azienda familiare ed io rappresento la terza generazione. Dopo la crisi del 1929 mio nonno, che era rimasto disoccupato, ebbe l’opportunità di aprire la filiale del centro sud di una ditta di Saronno che produceva ruote per vetture e autocarri. Lo scenario economico si prestava in modo ottimale per lo sviluppo del business, anche in considerazione del boom delle vendite delle auto nel centro sud della penisola. Così si trasferì da Torino a Roma dove aprì in piazza San Pietro un commissionario senza deposito. Mi raccontava, ovviamente scherzando, che il Papa lo salutava tutte le mattine dal balcone.

La situazione logistica della Capitale era ovviamente ben diversa da quella che poi si sviluppò nei decenni a seguire. Le attività economiche, anche legate al comparto industriale, venivano svolte all’interno della cinta del Grande Raccordo Anulare. Il traffico ed i servizi consentivano ancora di poter svolgere l’attività all’ombra del “Cupolone”, in pieno centro, senza nessun problema. Negli anni Cinquanta mio padre Guido, contemporaneamente alla fine del suo corso di studi Universitari, cominciò a lavorare in azienda e introdusse quella che allora era una nuova tecnologia: l’oleodinamica. Girando tra i suoi clienti abituali, prevalentemente gommisti o fabbriche di piccoli veicoli, notò che si stava facendo largo una serie nuova di macchinari per la stallonatura di pneumatici ad azionamento pneumoidraulico. Da lì comprese che il futuro del lavoro si sarebbe potuto indirizzare proprio sul comparto dei ricambi per quelle macchine (guarnizioni, tubi, valvole) e iniziò a commercializzare prodotti provenienti dagli Stati Uniti.

Lavorò per un po’ come rappresentante di produttori americani, fornendo ricambi ad una moltitudine di clienti presenti nel centro Italia, poi, nel 1972, quando in Italia ormai l’oleodinamica aveva cominciato a svilupparsi, decise di mettere su un magazzino e si trasferì da San Pietro, sede storica ma divenuta angusta, alla Romanina. Questa scelta fu anche dovuta alle esigenze sempre crescenti dei clienti che avevano necessità dei materiali di ricambio in tempi più brevi rispetto ad una spedizione via container dagli Stati Uniti. Nacque così la Commerciale Italiana Tecnica, magazzino che allora era tra i maggiori in Europa. Le attività erano molto effervescenti anche grazie al fatto che l’oleodinamica era ormai presente a bordo di tutti gli impianti di automazione industriale e non, compreso il comparto delle macchine operatrici e movimento terra.

A partire dagli anni Ottanta io e mio fratello abbiamo iniziato a lavorare in azienda durante gli studi universitari, intravedendo le enormi potenzialità dell’Azienda. Nel 1998 abbiamo perso nostro padre e preso in mano l’azienda a tutti gli effetti. Poi mio fratello Luca si è dedicato ad un più specifico comparto nel settore ferroviario, io invece sono rimasta alla guida dell’Azienda. Nel frattempo, nel 2006, ci siamo trasferiti nel distretto industriale di Pomezia. La logistica della Capitale era ulteriormente cambiata, e la zona che era stata scelta per fondare la Comitec era ormai divenuta una zona commerciale a tutti gli effetti, non più in grado di essere ottimale per i servizi che ci occorrevano (in particolare i trasporti).

Nel settembre 2019, consapevoli delle potenzialità del mercato pontino e consci della necessità di essere presenti in aree prossime alla nostra clientela, abbiamo aperto il ParkerStore di Latina sulle fondamenta di una preesistente realtà di ricambistica.

Quali sono i prodotti principali da voi distribuiti e quali servizi offrite?

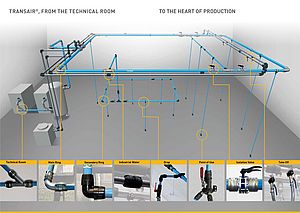

L’azienda commercializza componenti oleodinamici che soddisfano la richiesta di ricambi per impianti esistenti in manutenzione o riparazione. Presso i due punti presenti del Lazio (Pomezia e Latina) abbiamo una stazione di montaggio e collaudo di tubi flessibili raccordati per basse, medie, alte e altissime pressioni. L’esigenza del mercato ci ha portato verso un controllo elevato nella produzione del tubo flessibile arrivando a flussarlo per evitare contaminazioni in impianti particolarmente delicati, a testarlo in pressione per garantire la qualità dell’assemblaggio.

Ogni tubo flessibile viene marcato per poter essere tracciato e riconoscibile in tutto il mondo. Questo avviene grazie al Parker Tracking System™ (PTS), un sistema che genera e assegna un codice di identificazione unico per ciascun gruppo di tubi flessibili e, una volta stampato su un codice a barre o su un'etichetta RFID di lunga durata, fornisce un'identificazione dei prodotti rapida e precisa così da agevolarne interventi e sostituzioni. Fin dalle origini, per accontentare le esigenze dei nostri maggiori clienti, abbiamo iniziato a progettare e costruire centraline oleodinamiche fino a 1000 litri, inserendole in nuovi impianti o incrementando impianti esistenti.

Assistiamo la clientela dal dimensionamento, progettazione, scelta dei componenti fino alla costruzione, montaggio e collaudo completando la fornitura con la realizzazione dei tubi flessibili e rigidi per i collegamenti e le necessarie certificazioni. I nostri servizi, quindi, sono globali e partono dall’analisi dell’esigenza del cliente fino al montaggio presso i loro impianti. Per essere ulteriormente attenti alle esigenze della nostra clientela, abbiamo messo in servizio due Hose Doctor, furgoni attrezzati per interventi di sostituzione tubi flessibili direttamente presso il cliente. Questa attività consente una ipotesi di fermo zero per impianti industriali, esigenza sempre più sentita dalla clientela.

Abbiamo inoltre un furgone attrezzato con prodotti Enerpac per dimostrazioni di prodotto che dispone anche di attrezzatura per il serraggio in coppia controllata e certificata, il tutto per servizi a domicilio per le Aziende che si occupano del montaggio di grossi impianti, gru e flange nel settore delle raffinerie e della produzione di energia da fonti rinnovabili. Altra attività importante e richiesta, visti i tempi da Green Economy, riguarda il flussaggio dell’olio presso gli impianti della nostra clientela. Attraverso specifici macchinari e strumenti di diagnosi siamo in grado di verificare il grado di contaminazione dell’olio e portarlo al livello richiesto.

Com’è strutturata la vostra clientela e quali sono i vostri clienti di riferimento? Operate più con gli OEM o con il mercato MRO?

La nostra clientela è molto varia e per questo è importante la flessibilità sia nell’offerta dei prodotti che nei servizi da proporre. Forniamo grossi enti pubblici o a partecipazione statale, municipalizzate, grandi aziende, piccoli costruttori, officine, montatori industriali.

A tutti loro ci rivolgiamo con proposte ed esigenze ritagliate ad hoc. La nostra offerta si rivolge ai più disparati settori di mercato: PowerGen, attrezzature aeroportuali, militari, navali, di condizionamento e nel settore meccanico. Nel Lazio, che è la zona nella quale operiamo maggiormente, non sono presenti grandi costruttori.

Tuttavia, cerchiamo di essere presenti anche presso le realtà più piccole, offrendo presenza, servizio, assistenza pre e post-vendita. Ci occupiamo anche di attività di manutenzione per alcuni selezionati clienti.

Come è nata la collaborazione con Parker e come si è sviluppata negli anni?

Per quello che posso ricordare, Parker c’è sempre stata in Comitec. Quando ho iniziato a lavorare avevamo contratti di distribuzione con altri brand leader del mercato. Per Parker commercializzavamo i raccordi triple-lok (raccordi e adattatori con filettature in uso prevalentemente negli USA). Poi, complici le nostre vicende e quelle di Parker, ci siamo trovati ad andare nella stessa direzione, ovviamente con le debite differenze dimensionali.

La Parker negli anni Novanta ha completato la gamma di prodotti del settore connector e noi avevamo l’ambizione di armonizzare l’offerta. L’idea di sposare a 360° il pacchetto Parker è sempre stata presente sino dagli anni Ottanta. Sempre di più abbiamo così deciso di orientarci verso un unico interlocutore che a quel punto non poteva essere che Parker visto che negli anni la collaborazione si era fatta sempre più stretta e l’offerta di Parker era diventata completa ed esaustiva per il nostro mercato.

Alla fine degli anni Novanta abbiamo iniziato a parlare di ParkerStore che però, per ragioni di spazio, abbiamo potuto realizzare solo nel 2006, anno del nostro trasferimento a Pomezia.

Che cosa significa per voi potervi avvalere di due ParkerStore?

A causa delle caratteristiche del mercato in cui operiamo, non siamo mai stati un distributore tradizionale. Abbiamo sempre avuto la vendita al banco, eravamo aperti addirittura il sabato per soddisfare le esigenze delle officine e del mercato agricolo.

Nel tempo chiaramente le esigenze sono cambiate e noi abbiamo sempre cercato di accontentare i nostri clienti. Il concetto di ParkerStore ci stava a pennello! Dovevamo solo aggiungere un’area in cui il cliente potesse scegliere da solo e toccare con mano il materiale che gli occorreva. Nel tempo la clientela era diventata più consapevole, aveva imparato a conoscere meglio il prodotto e noi saremmo stati sempre lì a consigliare e guidare.

Una volta avviato il ParkerStore di Pomezia, formato i ParkerStore Managers e fidelizzato la clientela, aprire a Latina è stata un’evoluzione naturale. Abbiamo infatti intenzione di aprirne altri nel Lazio, nelle aree più industrializzate, con l’intento primario di poter dare un servizio ed una presenza sul territorio. Penso che i clienti abbiano bisogno di un punto di riferimento, una struttura che sia riconoscibile e facilmente raggiungibile dove trovare esperti del settore che possano consigliarli per il meglio, oltre che la disponibilità di ricambi e di prodotti strategici per gli impianti.

Disponete anche di due ParkerStore Hose Doctor. Qual è il valore aggiunto da questo servizio?

Non sempre il tubo raccordato è descritto dettagliatamente nelle specifiche degli impianti. Di solito viene costruito “a campione”. Senza l’Hose Doctor il tubo deve essere smontato, portato nel ParkerStore, identificato, costruito, riportato sull’impianto e rimontato.

Questo implica una perdita di tempo e di risorse. Senza contare che quasi sempre i tubi da rifare sono più di uno, quindi bisogna effettuare dei rilevamenti per il rimontaggio che non sempre risultano precisi. Avendo a disposizione l’Hose Doctor, si può raggiungere l’impianto e rifare i tubi uno alla volta riducendo al minimo spostamenti, errori, fermo impianto e dispersione di risorse. Inoltre, tramite il sistema PTS cui accennavo prima, abbiamo la possibilità di stampare un’etichetta univoca contenente informazioni importanti, tra le quali i riferimenti di montaggio.

Qual è a suo parere il futuro del Distributore Industriale come attore della catena del valore? Come si dovrà evolvere per rispondere ai cambiamenti del mercato?

Secondo me, se pensiamo di lavorare come facevamo negli anni fino al 2000 non abbiamo nessun futuro. In tempi di economia globalizzata, con lo sviluppo dell’e-commerce e con l’esigenza di avere tutto subito, bisogna adeguarsi.

Adeguarsi non significa imitare i colossi delle vendite online. Non ci riusciremmo mai! Adeguarsi significa offrire al cliente quello che loro non riescono ad offrire proprio per la loro stessa natura. Dobbiamo puntare sul servizio e sulla competenza. Un po’ come abbiamo combattuto la concorrenza sul prezzo da parte di attori che avevano manodopera a basso costo: con la qualità. Ora si tratta di sfruttare la prossimità, la cura della persona. Le vendite online hanno abituato i clienti ad aspettare il pacco che arriva a “costo di trasporto zero” e a prezzo conveniente. Dobbiamo offrire qualcosa in più!

Quali sono gli obiettivi e le aspettative di Comitec per il prossimo futuro?

Come ho già accennato, vorrei aprire altri ParkerStore nel Lazio. Mi piacerebbe diventare il punto di riferimento per il Fluid Connector, forti del nostro ruolo già consolidato di Distributori Parker FCG (Fluid Connectors Group).

Ho una vecchia fissazione per l’internazionalizzazione pur essendo consapevole che il prodotto che trattiamo proviene da una multinazionale e che quindi è già presente in tutto il mondo. Tuttavia, sono certa che troverò un’offerta di valore peculiare che possa essere apprezzata e commercializzata in altri paesi.

Alessandro Ariu

comunicazione@fndi.it