La collaborazione uomo-robot (HRC) è un campo relativamente nuovo ed emergente nel settore della robotica industriale e offre notevoli miglioramenti in termini di flessibilità e produttività, combinando la potenza e la precisione dei robot con la creatività e la capacità di problem-solving dell'uomo. Laddove i sistemi di robot industriali operavano tradizionalmente in aree separate rispetto all'uomo al fine di evitare infortuni, il sistema HRC necessita di uno spazio di lavoro condiviso tra macchina e operatore umano. Questo articolo esamina il modo in cui norme di sicurezza e tradizionali concetti di controllo della sicurezza vengono adottati per soddisfare i requisiti dei sistemi HRC.

Quadro e gerarchia delle norme di sicurezza

Il marchio CE su un prodotto indica la conformità alla direttiva UE, che per i robot industriali è la Direttiva Macchine UE 2006/42/CE. La presente direttiva definisce i requisiti essenziali di salute e sicurezza (EHSR) per le macchine commercializzate nel mercato unico europeo ed è supportata da una gerarchia di norme armonizzate come illustrato nella tabella 1, in cui sono elencate le norme fondamentali che si riferiscono ai robot industriali.

Le norme di Tipo C, quando pubblicate nella Gazzetta ufficiale dell'Unione europea, hanno la priorità e, se una macchina soddisfa gli obiettivi della norma armonizzata pertinente, si applica la "presunzione di conformità".

Sviluppi delle norme relative a HRC

Le norme internazionali di Tipo C riguardanti i robot industriali, EN ISO 10218-1 e EN ISO 10218-2, sono state rivedute nel 2016. Tali norme forniscono indicazioni di sicurezza aggiornate che riguardano le applicazioni HRC, descrivendo nel dettaglio quattro tecniche di funzionamento collaborativo. Tuttavia, nonostante l'elencazione di alcuni requisiti generali di sicurezza per robot collaborativi, secondo il feedback del mercato la norma non fornisce sufficienti indicazioni tecniche. Per risolvere questa problematica, è stata emanata la norma ISO/TS 15066 che integra i requisiti della norma EN ISO 10218 1 / 2 fornendo dati concreti, come un elenco dei massimi livelli di forza e pressione per ogni parte del corpo umano[1]. Questi dati possono essere impiegati per stabilire una serie di soglie di forza/pressione che il robot non deve superare e sono destinati a essere utilizzati come riferimento per la progettazione e l'integrazione dei robot. ISO/TS 15066 fornisce inoltre i criteri di velocità massima di alimentazione dei robot e una più approfondita spiegazione delle tecniche di collaborazione per aiutare nella classificazione di un sistema come collaborativo.

EN ISO 10218 -1 e 2 fanno riferimento alle norme di Tipo B per quanto riguarda la definizione di norme di sicurezza per i sistemi di HRC. Un esempio è l'arresto di sicurezza monitorato, IEC 60204-1, che definisce 3 categorie di arresto:

- Categoria 0: arresto mediante rimozione immediata di alimentazione dalla macchina (cioè incontrollato)

- Categoria 1: un arresto controllato, con alimentazione mantenuta per tutta la durata dell'arresto della macchina, per poi interromperla ad arresto avvenuto

- Categoria 2: arresto controllato, con l'alimentazione che viene mantenuta anche ad arresto avvenuto.

ISO 13850 tuttavia limita la selezione della categoria di arresto alla Categoria 0 o 1 ed esclude la categoria 2.

Architettura SRP/CS

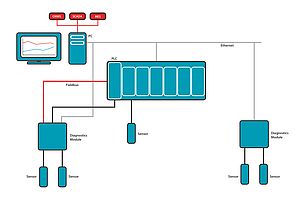

La funzione di arresto di sicurezza monitorato richiede la realizzazione di un sistema di controllo di sicurezza come mostrato nella figura 1. Conterrà almeno una parte di materiale o una parte del sistema di controllo relativa alla sicurezza (SRP/CS), ed eventualmente alcuni software. Per definire i requisiti del sistema di controllo possono essere utilizzate due norme, EN ISO 13849-1 e IEC 62061. Entrambe le norme forniscono indicazioni su come utilizzare la valutazione del rischio per definire il Livello di prestazioni (PL), EN 13849-1, o il Livello di integrità della sicurezza (SIL), EN 62061. EN ISO 13849-1 definisce inoltre le varie categorie (B, 1 - 4) che indicano il comportamento richiesto di un SRP/CS rispetto a particolari aspetti, quali la resistenza ai guasti. Si noti che i progettisti dei sistemi di sicurezza possono scegliere di seguire una delle due norme ma, una volta che la scelta è stata compiuta, la norma prescelta deve essere seguita nella sua interezza.

Il livello di prestazioni del sistema di controllo generale dipende dalle prestazioni dei singoli SRP/CS e le indicazioni per il calcolo del livello di prestazioni complessivo sono fornite dalla norma EN ISO 13849-1. EN ISO 13849-1 specifica che, come requisito generale, i sistemi di controllo relativi alla sicurezza dei robot devono soddisfare il livello di prestazioni d, con categoria 3, oppure SIL 2.

La scelta del livello di prestazioni è quindi importante. La conformità è essenzialmente semplificata quando tutti gli SRP/CS selezionati sono componenti pronti all'uso con livelli di prestazioni inclusi nel loro fogli di dati. Nella progettazione di un sistema di controllo di sicurezza dove uno o più componenti non dispongono di un livello di prestazioni o sono stati progettati utilizzando metodi separati, le norme di cui sopra forniscono indicazioni su come accertare i livelli di prestazioni.

Esempio di SRP/CS per l'arresto di sicurezza con componenti campione

Sono presenti tre elementi principali in un sistema di controllo di sicurezza: ingresso, logica e uscita. Per i sistemi di controllo può essere utilizzata una vasta gamma di dispositivi di ingresso tra cui dei sensori optoelettronici quali barriere fotoelettriche o scanner. Questi sono in grado di rilevare la distanza fisica tra un operatore umano e l'area di funzionamento del robot fornendo un segnale di uscita quando le condizioni di sicurezza vengono violate. I sensori di coppia o forza montati sui giunti o sull'attuatore del robot possono essere utilizzati anche per rilevare quando la resistenza ai movimenti del robot supera una certa forza. La funzione logica del sistema di controllo reagisce alle condizioni indicate dal dispositivo di ingresso e genera un'uscita basata sulla logica di programmazione. Questa funzionalità può essere eseguita mediante una vasta gamma di dispositivi, dai relè ai PLC, come ad esempio la gamma di comandi modulari e configurabili PNOZmulti di PILZ. Questi dispositivi sono programmabili tramite software e hanno un rating PL e (SIL 3), che li rende adatti all'inclusione nei sistemi di controllo di sicurezza per robot.

I dispositivi di uscita in un sistema di controllo di sicurezza includono contattori, starter per motore, valvole e altri dispositivi che possono controllare i motori e altre apparecchiature in grado di influenzare in qualche modo il movimento del sistema. La serie di relè di sicurezza G9SA di Omron è progettata specificamente per le applicazioni di sicurezza e viene fornita con un rating PL e (SIL 3) che la rende adatta per l'uso in applicazioni con arresto di sicurezza.

Conclusione

I sistemi HRC si sono evoluti rapidamente negli ultimi anni, mentre le varie norme che disciplinano i robot industriali sono in ritardo rispetto alla tecnologia. La norma EN ISO/TS 15066 è stata pubblicata per fornire ulteriori informazioni e indicazioni dettagliate per i produttori che cercano di conformarsi alla Direttiva Macchine UE. I sistemi di controllo svolgono un ruolo chiave nella realizzazione di sistemi di sicurezza HRC, quali arresto di sicurezza monitorato e livelli di prestazioni, e devono essere rispettati per garantire la conformità. Tuttavia, molte delle soluzioni necessarie per conformarsi a tali norme, ad esempio sensori, comandi e dispositivi di uscita, esistono già. Selezionando SRP/CS con opportuni livelli di prestazioni, i progettisti possono semplificare il processo di sviluppo agevolando nel contempo la certificazione dei loro prodotti.