Smart Factory, azienda del Gruppo Mondial, rappresenta in Italia PSTproducts GmbH, azienda specializzata nell’implementazione della tecnologia a impulsi elettromagnetici per processi di produzione industriale. Il sistema EMP INTEGRATOR è progettato per garantire diversi tipi di lavorazione del metallo, tramite i principi fisici della magnetoformatura, nota anche con l’acronimo EMPT (ElectroMagnetic Pulse Technology).

Forza di repulsione generata dagli impulsi elettromagnetici

La tecnologia a impulsi elettromagnetici consente, tramite impulsi generati da una batteria di condensatori e veicolati verso una bobina (field shaper), di generare una forza di repulsione tra il field shaper stesso e i materiali da lavorare. Tali forze contrapposte permettono di eseguire lavorazioni come per esempio la saldatura di lamiere e tubi, la pressatura, il taglio, lo stampaggio, la formatura e il crimpaggio, ovvero alla giunzione di cavi elettrici con i connettori.

Lavorazioni diverse in base a forma e dimensioni dei componenti

La varietà e la scelta delle lavorazioni consentite, dipende dalla dimensione, dalla forma del field shaper e dalla disposizione dei pezzi da lavorare all’interno dell’impianto. Le dimensioni dei componenti che possono essere lavorati con l’EMP Integrator possono partire da pochi millimetri fino a raggiungere due metri di larghezza e con spessori che possono variare da un decimo di millimetro fino a qualche millimetro.

Un solo impulso per deformare il metallo

Nel caso della formatura, l’energia trasmessa dai condensatori genera una forza tale che, in un solo impulso, è possibile deformare il metallo. Durante la rapida deformazione, il metallo si comporta come se fosse allo stato liquido, ricopiando fedelmente la forma dello stampo. In questo modo non c’è la necessità di utilizzare uno stampo maschio, garantendo una estrema precisione di formatura e con un effetto di ritorno elastico ridotto al minimo. Consente inoltre di realizzare sottosquadri, embossing e debossing ad ampia raggiatura con estrema libertà, anche su superfici coniche, sferiche e cilindriche.

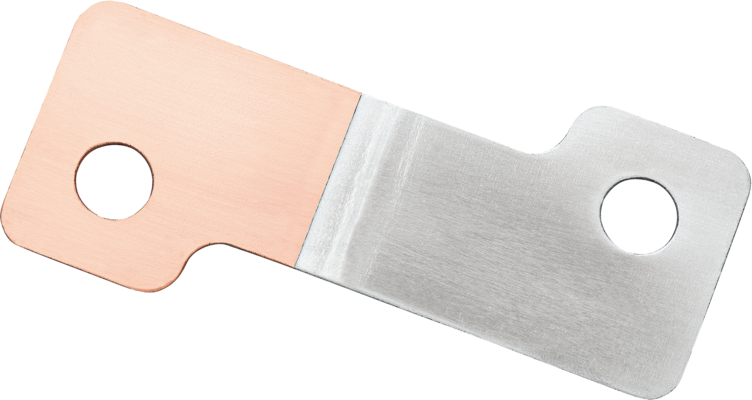

Saldatura tra materiali dissimili

Nel caso della saldatura, invece, la forza che si genera tra field shaper e i metalli da saldare, causa un impatto impulsivo che rompe il legame molecolare dei materiali fino ad unirli atomicamente tra di loro. Grazie alla particolare caratteristica di questa saldatura, a differenza della saldatura tradizionale, è possibile realizzare unioni tra materiali dissimili e senza alcun sviluppo di calore.

Tra i valori aggiunti di questa tecnologia nel campo della saldatura, ci sono:

- nessuna generazione di calore;

- espulsione degli ossidi superficiali durante l’impatto;

- conducibilità elettrica migliore rispetto ad altri tipi di saldatura.

Efficienza energetica

Anche a livello energetico, il sistema sviluppato dalla PSTProduct, ha notevoli vantaggi in termini di efficienza. Infatti, il 95% dell’energia accumulata dai condensatori è impiegata per la lavorazione dei materiali da realizzare senza alcuna produzione di calore.

Monitoraggio affidabile e facilitato

I benefici operativi derivanti dall’impiego di questa tecnologia sono molteplici:

- affidabilità comprovata anche per produzioni di massa;

- facilità di automazione;

- monitoraggio dei parametri di processo;

- massima precisione e resistenza;

- elevata qualità della superficie lavorata che preserva tutte le sue caratteristiche intatte;

- elevata velocità di esecuzione;

- contenimento dei consumi energetici;

- abbattimento degli scarti.

L’azienda tedesca che ha sviluppato e brevettato la tecnologia a impulsi elettromagnetici per applicazioni di massa, si chiama PSTproducts e da vent’anni opera nei principali mercati internazionali, come India, Germania, Cina e Svezia. Da oltre dieci anni collabora in Italia anche con Smart Factory, azienda del Gruppo Mondial, con la quale elabora soluzioni personalizzate di impianti completi per la produzione industriale.

Disponibile in diverse taglie

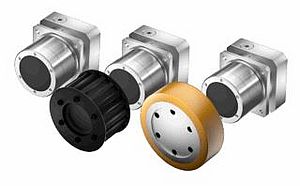

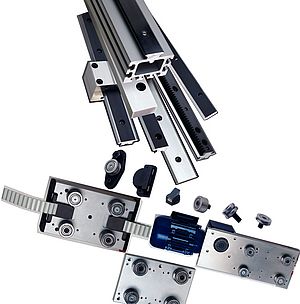

EMP Integrator è disponibile in due taglie standardizzate, per spessori più piccoli, fino a 1 millimetro (EMP Integrator 25kV) oppure per spessori maggiori fino a 10mm (EMP Integrator 16kV). A seconda delle esigenze del cliente, è possibile anche customizzare un impianto specifico, attraverso uno studio CAD di simulazione FEM che studia la fattibilità, nonché la forma e le dimensioni del field shaper, così come viene personalizzata anche tutta la parte di handling connessa alla movimentazione dalla Smart Factory.

Ampia varietà applicativa

La tecnologia EMPT resa disponibile coi sistemi EMP Integrator di PSTproduct trova applicazione in diversi settori, tra cui la e-mobility, l’automotive, il comparto medicale-cosmetico, quello degli imballaggi e quello degli organi in pressione. Ambiti per i quali Smart Factory si pone come interlocutore qualificato per lo sviluppo completo di progetti “chiavi in mano”, dall’analisi e dallo studio di fattibilità, all’ingegnerizzazione completa di tutta l’eventuale automazione e/o robotica di processo.

Nei mesi di settembre e ottobre 2022, sarà possibile vedere in azione l’innovativa tecnologia EMPT e provare con mano uno degli impianti EMP Integrator, prenotando una visita individuale nell’esclusivo laboratorio meccatronico del Gruppo Mondial: il MechLab.