Autrice: Flora Liliana Menicocci

Da RS Components un interessante e innovativo articolo sui progetti aeronautici con manifattura additiva.

Il Southampton University Laser Sintered Aircraft (SULSA), un drone realizzato dai ricercatori dell’ateneo britannico, è stato il primo velivolo creato con la tecnologia additiva a decollare con successo: correva l’anno 2011. Le stampanti tridimensionali erano ancora dispositivi accessibili soltanto ad un numero piuttosto ristretto di persone, come solitamente avviene agli albori delle tecnologie innovative. Difatti, l’immissione sul mercato dei primi modelli di stampanti 3D con dimensioni più compatte, in grado di occupare lo stesso spazio di una stampante ink-jet sulla scrivania, è avvenuta nel 2008. Gli ingegneri aerospaziali Jeroen van Schaik e Mario Ferraro, che progettarono il velivolo radiocomandato SULSA – con un’apertura alare di 1,2 metri ed in grado di raggiungere la velocità di oltre 100 km/h –, utilizzarono una macchina per sinterizzazione laser, capace di costruire strato su strato un prototipo in resina, plastica o metallo. Inoltre, tramite un sistema di aggancio a scatto, l’assemblaggio del drone è stato eseguito senza attrezzi, né ulteriori dispositivi di fissaggio. Un notevole risparmio di tempo e denaro, se paragonato alle tecniche di fabbricazione convenzionali che avrebbero richiesto mesi: il velivolo a sinterizzazione laser dell’Università di Southampton, invece, è stato progettato, stampato in nylon 3D ed assemblato in una sola settimana. Nel 2015, SULSA ha brillantemente effettuato un volo di test dalla parte anteriore di una nave da guerra della Royal Navy, la HMS Mersey, atterrando in sicurezza a Chesil Beach.

Nuove potenzialità dei progetti aeronautici con la manifattura additiva

L’elevato potenziale di tale tecnica per produrre strutture aeree robuste ed a basso costo si è rapidamente profilato nel campo dell’aviazione, nonché per la progettazione di auto da corsa ed impianti medici. Tant’è che gli ingegneri di Southampton – Amrith Surendra, Chris Dodd e David Cooper – si sono spinti ancora più in alto, con un ambizioso progetto di design aeronautico: si tratta del Vulture 2, un velivolo spaziale alimentato da un razzo. Il primo al mondo creato con apparecchiature di stampa 3D su scala industriale, nel 2014. Per lanciare il drone stratosterico a tre volte l’altitudine di un jet transatlantico da crociera, il team di ricerca – guidato dalla rivista tecnologica The Register’s Special Projects Bureau – aveva studiato una dettagliata missione spaziale, denominata Low Orbit Assisted Navigator (LOHAN). Il lancio avrebbe dovuto essere effettuato dal deserto del Nuovo Messico, precisamente nello Spaceport America della Virgin Galactic, ma sembra che la Federal Aviation Administration (FAA) non abbia concesso la liberatoria1. Il settore dell’industria aeronautica sta già sperimentando, sulla scia di tali progetti innovativi e design avveniristici, nuovi modelli di velivoli realizzati con la stampa 3D.

La tecnologia additiva viene già impiegata da tempo dai più grandi costruttori mondiali di aeromobili, Airbus e Boeing, per produrre parti in materiale sintetico o metallo dei mega jet A350 e B787 Dreamliner. In tal modo, senza necessariamente passare attraverso grandi impianti o fonderie, né dover creare uno stampo, si possono produrre con rapidità i pezzi indispensabili per la manutenzione. Tramite un raggio laser ad alta potenza, i macchinari industriali sono in grado di stampare anche materiali altamente performanti, come il titanio e le leghe di nichel. Le particelle metalliche vengono portate a temperatura di fusione, dopodiché si uniscono formando il solido corrispondente al modello progettato: una tecnica di stampa tridimensionale denominata Selective Laser Melting (SLM).

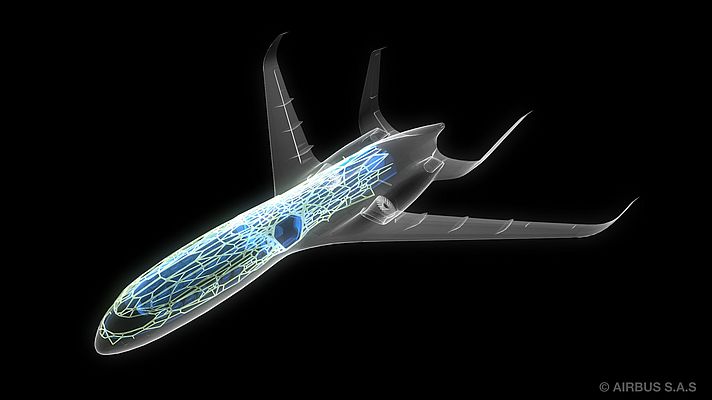

Gli scenari futuri: aeromobili più ecosostenibili stampati in 3D

Altro punto di forza della stampa tridimensionale è anche l’abbassamento del numero di pezzi da fabbricare per ottenere lo stesso risultato: ad esempio, se un propulsore della Airbus è composto convenzionalmente da 270 parti distinte, con una stampante 3D ne servono tre in totale. Lo spreco di materia prima è notevolmente contenuto, a differenza delle tecniche sottrattive con le quali, a partire da un blocco di materiale, si deve eliminare l’eccesso fino a raggiungere la forma del solido risultante. I prototipi e i componenti di aeromobili fabbricati con il metodo additivo saranno anche molto più leggeri, facendo sì che il carburante venga risparmiato: in caso contrario, se non si troveranno delle soluzioni alternative all’attuale livello di inquinamento atmosferico, con l’incremento del traffico aereo previsto nell’arco dei prossimi vent’anni, l’impatto ambientale potrebbe essere inaccettabile. Più economici, più semplici da assemblare ed ecosostenibili: gli aerei del futuro prossimo, stampati in 3D, riusciranno a raggiungere simili prestazioni? È possibile, sempre che – unitamente alla tecnica additiva che è in continua evoluzione – si sviluppi una tecnica di propulsione innovativa. Magari, facendo a meno dei combustibili fossili. Pensate che sia fantascienza?

“Sono stato ispirato dalle idee degli aerei e dei veicoli spaziali della Sci-Fi: ho pensato a come la Fisica avrebbe potuto permetterlo”, ha dichiarato il professore di Aeronautica ed Astronautica del Massachusetts Institute of Technology (MIT), Steven Barrett, il quale ha iniziato le sue ricerche in proposito nel 2009. Ebbene, infine i ricercatori del MIT, guidati da Haofeng Xu, hanno realizzato e pilotato in remoto un mini-aereo silenzioso ed ecologico che sfrutta la propulsione elettroaerodinamica. Lo studio è stato pubblicato sulla rivista Nature2, nel 2018. Senza eliche né turbine, il velivolo sperimentale del peso di 2,45 chilogrammi ha superato il test: il flusso carico di ioni ad alta velocità – altresì noto come “vento ionico” – potrebbe essere utilizzato con successo per i droni a corto raggio ed a basso carico, ed in combinazione coi motori a reazione per gli aeromobili commerciali. Il nuovo sistema di propulsione innalzerebbe sia la sicurezza dei velivoli che l’efficienza del carburante. Negli anni a venire, la ricerca e la sperimentazione degli scienziati saranno orientate in tal senso.

Note:

1So, what's happening with LOHAN? Sweet FAA, that's what, Lester Haines, The Register, 2 October 2015.

2Flight of an aeroplane with solid-state propulsion, Haofeng Xu, Yiou He, Kieran L. Strobel, Christopher K. Gilmore, Sean P. kelley, Cooper C. Hennick, Thomas Sebastian, Mark R. Woolston, David J. Perreault & Steven R. H. Barrett, Nature 563, 2018.