Che il mondo della produzione si stia evolvendo è chiaro ed è sotto gli occhi di tutti. Rifiutare o girare le spalle a questo cambiamento non è da prendere in considerazione. Il rischio è semplicemente l’uscita dal mercato. In questa evoluzione, la stampa 3D industriale sta sempre più diventando un valido alleato per le aziende manifatturiere che intendono ottimizzare la propria produzione affiancando metodi tradizionali, incapaci di rispondere alle nuove esigenze del mercato.

L’integrazione della manifattura additiva nei processi di lavorazione tradizionali consente ad un’azienda di diminuire il lead-time di un prodotto e di esercitare un maggiore controllo su qualità e costi dei componenti all’interno della propria filiera produttiva. Un’altra opportunità è data dalla sostituzione di parti metalliche con superpolimeri ad alte temperature e materiali compositi che offrono riduzione in peso dei componenti, coefficienti di attrito contenuti, proprietà di isolamento elettrico e resistenza chimica avanzata.

La possibilità di stampare, in poche ore e con costi ridotti, parti di ricambio o componenti di macchine di ogni genere, può evitare perdite dovute a fermo macchina, e ridurre notevolmente i costi di manutenzione. Le parti stampate, nell'immediato, potrebbero essere utilizzate anche in attesa dell'approvvigionamento delle parti di ricambio generalmente utilizzate.

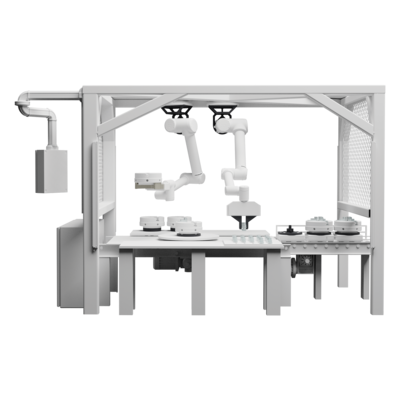

Mani di presa personalizzate

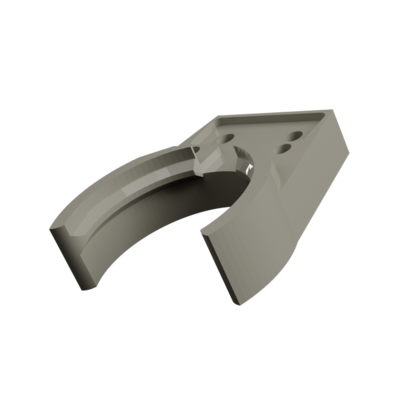

Un'azienda attiva nell'industria manifatturiera utilizza le pinze di presa in PEEK per le operazioni di prelievo e posizionamento nelle linee di produzione automatizzate. Le estremità delle pinze sono adattate allo specifico componente da prelevare, afferrare, trasportare.

Le pinze in materiale polimerico si adattano agli oggetti che prelevano, senza graffiarli, mentre le pinze metalliche tendono a rovinare gli oggetti prelevati. Le pinze in PEEK sono comuni negli ambienti regolamentati, dove la velocità delle operazioni di pick and place è elevata: grazie al basso tasso di usura di questo materiale, la sua durata di vita è superiore a quella di altre materie plastiche.

Le pinze in PEEK sono anche ampiamente utilizzate in ambienti in cui la pulizia è fondamentale: infatti, il PEEK ha un basso assorbimento di acqua e un'eccellente resistenza alle temperature e agli agenti chimici.

Metal replacement

Gli attuali portautensili sono lavorati in alluminio, bronzo o leghe speciali di acciaio. Questo processo richiede molto lavoro per ogni geometria personalizzata, rallentando così i tempi di fornitura dei pezzi di ricambio.

Con le pinze stampate in 3D, le operazioni di pick and place possono essere più efficienti grazie alle geometrie personalizzate e alla maggiore resistenza all'usura.

Le pinze in PEEK stampate in 3D sono prodotte in tempi brevi e richiedono un minimo sforzo di personalizzazione grazie alla libertà di progettazione della produzione additiva. Rispetto alla soluzione originale in metallo, le pinze in polimero non graffiano i componenti durante le operazioni di prelievo e posizionamento e sono più leggere del 50-80%, riducendo le masse inerziali.

Durante la progettazione di una linea automatizzata, la riduzione del peso dell'utensile di fine braccio consente di scegliere un robot con un carico utile inferiore, che permette di ridurre i costi di investimento iniziali e di ottimizzare la portata.

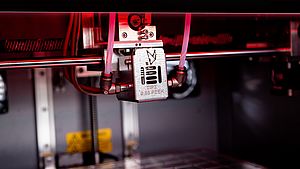

La Roboze Plus PRO, soluzione industriale del produttore italiano, progettata principalmente per il supporto alla produzione di aziende manifatturiere, combinata con il materiale ad alte prestazioni PEEK, è la soluzione ideale per la produzione di parti complesse a basso volume che sostituiscono i metalli e devono sopportare elevati carichi meccanici e termici, come le pinze per le linee di produzione automatizzate.

Con questa tecnologia, il processo di lavorazione originale delle pinze viene sostituito da un file digitale che può essere stampato in 3D su richiesta, senza la necessità di immagazzinare parti di ricambio. Grazie all'eccezionale flessibilità di progettazione della stampa 3D, è possibile sviluppare nuovi progetti di pinze e apportare modifiche a quelle esistenti in modo semplice e veloce, riducendo notevolmente i tempi e i costi. Con la giusta combinazione di stampante e materiale, è possibile produrre pinze a basso costo e di alta qualità che possono avere un'ampia varietà di forme e possono accogliere molti oggetti diversi da trattenere durante le operazioni di pick and place.

Risultati e risparmio

Grazie all’implementazione della soluzione Roboze all’interno dei propri processi, l’azienda ha risparmiato di oltre il 50% di peso del componente e tempo di produzione, con un risparmio totale pari all’80%. Per produrre una mano di presa in PEEK la macchina ha impiegato 2,4h. Questi risultati non contemplano, inoltre, l’enorme vantaggio della digitalizzazione di magazzino di questi componenti, che stampa a bisogno.

Focus sul materiale di stampa: peek

Il PEEK (polietere etere chetone) di Roboze è un termoplastico ad alte prestazioni estremamente resistente (resistenza alla trazione 95 MPa, modulo elastico 3,5 GPa), con una temperatura di esercizio molto elevata di 260°C, un basso assorbimento d'acqua e un'eccellente resistenza chimica ad una vasta gamma di acidi e basi.

Grazie a queste incredibili caratteristiche, le pinze realizzate in PEEK hanno un'eccellente resistenza all'usura, grazie al basso coefficiente di attrito del PEEK e alle sue proprietà autolubrificanti. Il basso tasso di usura porta anche ad un aumento della velocità delle operazioni di pick and place.

Un altro vantaggio del PEEK è la sua biocompatibilità: pertanto, le pinze in PEEK trovano molti usi nell'industria medica e farmaceutica.

Le mani di presa sono molto comuni nelle linee di produzione robotica e, a seconda del loro utilizzo finale, possono essere stampate in diversi materiali, come PEEK, Carbon PA PRO o FUNCTIONAL-Nylon.

Ilaria Guicciardini,

Roboze Head of Marketing.