I sensori di Leuze sono utilizzati in diversi punti del processo di controllo della produzione delle mele in Germania.

Fase iniziale

Il processo inizia con lo stoccaggio delle mele. Le mele, dopo essere state consegnate in cassette da 300 kg ciascuna, vengono controllate per verificarne le caratteristiche qualitative. Se sono adatte allo stoccaggio a lungo termine, vengono collocate in un magazzino di CA. Le condizioni sono fresche, perché CA sta per "atmosfera controllata" in cui la temperatura viene mantenuta tra uno e tre gradi centigradi a seconda della varietà. Inoltre, il livello di ossigeno viene mantenuto al di sotto del 2%.

Smistamento

All'apertura del magazzino, le mele vengono trasportate in cassonetti nell'area di smistamento con 1/7 un carrello elevatore. Mentre i cassonetti vuoti vengono puliti automaticamente, le mele nuotano verso l'unità di selezione a dieci corsie. La tecnologia delle telecamere dell'unità di smistamento scatta fino a 60 immagini per mela in frazioni di secondo per verificare criteri quali la proporzione del colore della buccia della mela, il calibro, il peso e la qualità interna. Per ogni mela, il sistema di controllo apre il vassoio di trasporto direttamente sopra il canale assegnato al rispettivo criterio di selezione.

Trasferimento trasversale

I contenitori vengono prelevati da un impilatore autonomo di contenitori, un veicolo di trasferimento trasversale su rotaia simile a un carrello elevatore. Il veicolo autonomo distribuisce i bidoni contenenti i prodotti selezionati tra 34 stazioni di trasferimento con spazi corrispondenti per i bidoni. Per evitare che le persone si feriscano a causa dell'impilatore di cassonetti, è stato richiesto un dispositivo di sicurezza privo di fessure che distingue tra persone e carrelli elevatori.

Sicurezza intelligente

Grazie al concetto di sicurezza intelligente e scalabile, il progetto è stato realizzato con un uso efficiente delle risorse e con pochi componenti di sicurezza. Infatti, per ogni due stazioni di trasferimento è stato installato un solo laser scanner di sicurezza RSL 400 di Leuze. Grazie all'elevato raggio d'azione, fino a 8,25 metri, e al funzionamento in parallelo di diversi campi protettivi, l'RSL 400 può monitorare contemporaneamente entrambe le stazioni di trasferimento. Inoltre, su ogni stazione sono montati un sensore a ultrasuoni e un sensore radar.

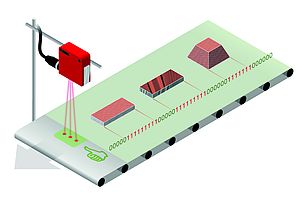

Campo protettivo

Uno scanner laser genera un campo protettivo regolabile davanti a due stazioni di trasferimento. I sensori supplementari a ultrasuoni e radar rilevano quando un carrello elevatore avanza verso una delle stazioni. Solo in queste circostanze si apre un'area definita nel campo protettivo dello scanner laser per il carrello elevatore. Il carrello elevatore può quindi raccogliere le scatole da questa stazione. Il carrello elevatore, lasciata l'area nel campo protettivo, viene automaticamente ripristinato all'impostazione predefinita. L'area è nuovamente protetta. Il sistema distingue in modo affidabile tra carrelli elevatori e persone.

Segnale di avvertimento

Se qualcuno entra nella zona di pericolo, il sistema lo registra immediatamente. L'impilatore di cassonetti viene quindi fermato e viene emesso un segnale di avvertimento. Sopra ogni stazione è installato anche un display luminoso ben visibile che indica lo stato della rispettiva stazione di trasferimento: verde quando un'area del campo protettivo è libera e il carrello elevatore può entrare; rosso quando il campo protettivo è chiuso.

Confezionamento

Le mele vengono confezionate in contenitori per alimenti, sacchetti, reti o scatole, oppure come prodotti sfusi. Attraverso 14 linee di confezionamento, la frutta viene disposta e confezionata. Le fotocellule retroriflettenti PRK installate sulle sezioni di trasporto rilevano i prodotti trasportati, come i vassoi di cartone contenenti ciascuno quattro o sei mele. Questi sensori consentono di controllare in modo ottimale la velocità del trasportatore.

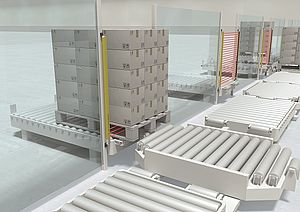

Passaggio sicuro

Per garantire che il caricamento e il trasporto delle mele sia privo di pericoli, i dispositivi di sicurezza a fasci luminosi multipli MLD 500 Leuze proteggono la stazione di trasferimento dall'accesso di persone quando non è desiderato. Dopo che la frutta confezionata ha superato la soluzione di protezione degli accessi, un sistema di trasporto automatico porta i pallet all'unità di legatura e quindi all'area di spedizione. Da lì, vengono caricati sul camion merci e consegnati al destinatario commerciale.