Negli ultimi anni la stampa 3D ha fatto passi da gigante offrendo soluzioni all’avanguardia nel campo della prototipazione rapida. Non è un caso quindi che le tecnologie additive oggi siano in grado di inserirsi nel processo produttivo industriale integrandosi all’interno delle linee di produzione automatizzate. Implementando le tecnologie 3D printing all’interno del proprio processo produttivo, le aziende che operano nel settore automazione industriale possono essere maggiormente competitive e performanti.

Vantaggi per il settore automazioni industriale

I principali vantaggi per il settore automazione industriale sono: diminuzione di lead time e costi di produzione; libertà rispetto a qualsiasi vincolo di forma e geometria; riduzione del peso del particolare.

La manifattura additiva si presta al settore automazione industriale principalmente per la realizzazione di: prototipi funzionali; parti strutturali definitive e semi definitive; pezzi di ricambio realizzati “on demand” nel momento esatto in cui sono necessari, eliminando quindi costi di magazzino e stoccaggio. La tecnologia FDM (Fused Deposition Modeling) offre una gamma di materiali con caratteristiche meccaniche eccellenti. Il passaggio dall’iniziale realizzazione di soli prototipi all’attuale produzione di pezzi finiti funzionali è stato favorito dalla fruizione di materiali metal replacement come il Nylon 12CF e con caratteristiche tecniche elevate come l’ULTEM 9085.

Processo di realizzazione di attrezzature

Il Case Study spiega come Spring, azienda leader nell’additive manufacturing, sia in grado di sviluppare il processo di realizzazione di attrezzature per la lavorazione in linea del prodotto e per la sua movimentazione, riducendo in modo significativo costi e tempi di produzione.

STEP 1: Reverse Engineering

L’attività comincia con l’acquisizione del modello digitale del prodotto. Tramite lo Scanner 3D viene acquisito il modello matematico dell’elemento (prodotto del cliente) sia della parte superiore, necessaria per la realizzazione delle mani di presa, che della parte inferiore, necessaria per la realizzazione dei posaggi.

STEP 2: Progettazione

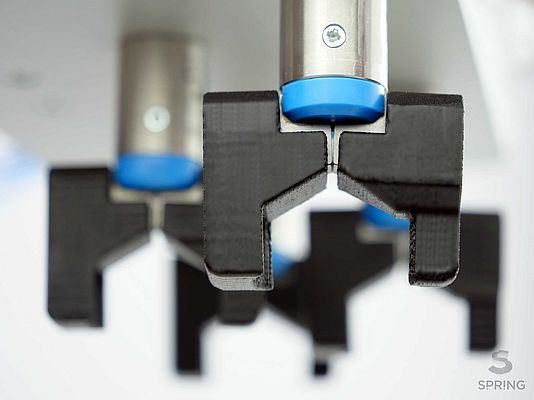

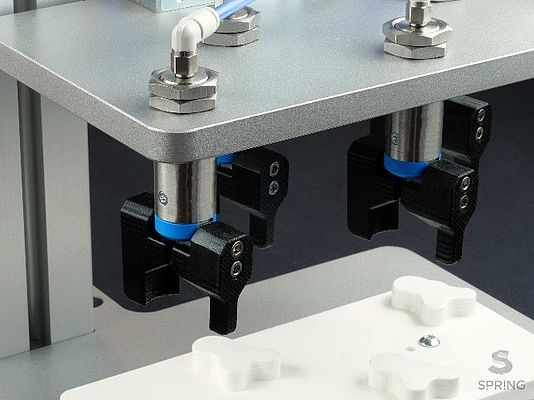

L’ufficio tecnico, grazie alle matematiche 3D acquisite dallo scanner, ha progetto le mani di presa e i posaggi utilizzando, per entrambe le parti, la matematica del particolare scansionata precedentemente. Lo sviluppo dei componenti è stato effettuato con i sistemi Cad 3D installati in azienda e successivamente ottimizzato per Additive Manufacturing.

In questa fase sono state seguite le indicazioni precise del cliente quali posizionamento dei particolari, ingombro massimo del posaggio con corrispondenti centraggi e fissaggi.

STEP 3: Produzione

Dopo un’analisi tecnica della richiesta del cliente abbiamo consigliato l’utilizzo di due differenti materiali:

• Tecnologia FDM (Fused Deposition Modeling) con l’utilizzo del materiale Nylon 12 per la realizzazione delle mani di presa

• Tecnologia FDM (Fused Deposition Modeling) con l’utilizzo del materiale ASA per la realizzazione dei posaggi

Spring Srl conta nel suo parco macchine 10 sistemi di produzione FDM di Stratasys che permettono la realizzazione di parti monolitiche di grandi dimensioni o, come in questo caso, gruppi di parti e brevi preserie.

STEP 4: Controllo qualità

Tutte le parti realizzate sono state sottoposte a rigorosi controlli qualità garantendo al cliente un servizio completo e un risultato in linea con le stringenti richieste iniziali.

È possibile scaricare il case study qui: http://bit.ly/automazione-spring