Controllo adattivo e in tempo reale in un ambiente con elevata varietà di prodotti e sensibile alla temperatura: questa è stata la sfida affrontata da Rutland Plastics nell’automatizzare l’introduzione di inserti in ottone M8 in assemblaggi plastici tramite un processo di saldatura a caldo. Sfruttando una soluzione PLC completamente integrata con feedback di temperatura in tempo reale, Rutland ha raggiunto una stabilità del processo superiore, un’elevata produttività e una flessibilità a prova di futuro attraverso una piattaforma costruita secondo gli standard dell’Industria 4.0.

La sfida: saldatura a caldo sensibile alla temperatura e movimento gestito da servo

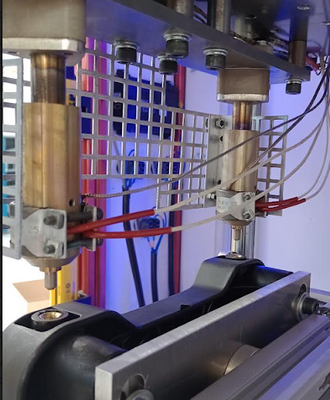

Rutland Plastics aveva l’esigenza di automatizzare l’inserimento di inserti in ottone M8 in componenti plastici, utilizzando un processo di saldatura a caldo. Si tratta di un processo di giunzione critico nella produzione che utilizza il riscaldamento e il raffreddamento localizzati per aumentare la temperatura dei componenti plastici al di sopra della loro temperatura di transizione vetrosa. Questo permette alla plastica di essere riformata attorno agli inserti, creando un legame meccanico sicuro senza la necessità di fissaggi o adesivi aggiuntivi.

La sfida più significativa è emersa dalle variazioni di temperatura nelle parti in plastica provenienti dal processo di stampaggio. Questa variabilità richiedeva strategie di controllo sofisticate:

- Le parti fredde richiedevano un movimento di inserimento più lento e tempi di permanenza più lunghi per un corretto trasferimento del calore.

- Le parti calde rischiavano di fondere eccessivamente nel componente o di legarsi all’elemento riscaldante.

- La produzione: Il processo doveva completarsi entro un tempo ciclico di 15 secondi per soddisfare le esigenze produttive.

Un sistema di movimento servo-controllato con feedback di temperatura in tempo reale e logica di controllo dinamica era quindi essenziale, andando ben oltre le capacità delle soluzioni pneumatiche standard. Inoltre, la comunicazione Modbus è stata considerata un requisito aggiuntivo per i cobot che avrebbero spostato e posizionato gli inserti e il pezzo stampato a iniezione.

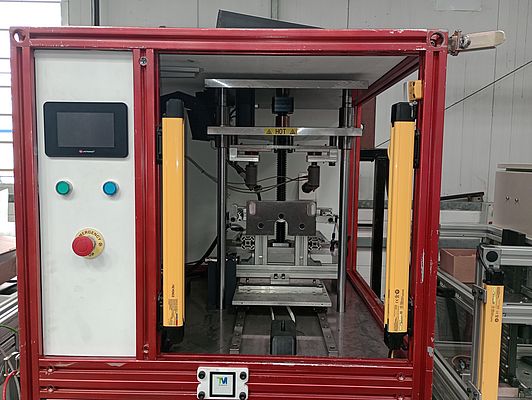

La soluzione: applicazione integrata con PLC, HMI, Servo + Motore

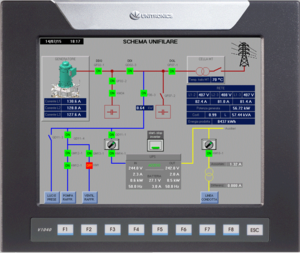

Rutland ha scelto la piattaforma UniStream di Unitronics per gestire l’intera applicazione, dal controllo del movimento e della temperatura all’ HMI (Interfaccia Uomo-Macchina), dalla comunicazione con i cobot alla registrazione dei dati, raggiungendo tutti gli obiettivi del progetto:

- Tempo ciclico di 15 secondi mantenuto costantemente al variare delle temperature dei pezzi.

- Posizionamento automatizzato dell’inserto con meccanismi di aggancio affidabili.

- Controllo di processo adattivo alla temperatura con regolazione dei parametri in tempo reale.

- Integrazione Cobot senza interruzioni tramite la comunicazione Modbus semplice e robusta di UniStream.

- Interfaccia “Operator-friendly” che consente una gestione e un monitoraggio facili.

.

Hardware di Automazione di Base

Tutti i componenti, pronti all’uso, lavorano insieme in modo trasparente.

- Controllore: PLC UniStream USC-B5-T42 (24 DI, 16 TO, 2 AI, supporto PWM).

- Monitoraggio Temperatura: Modulo termocoppia UIS-08TC (8 canali per un rilevamento accurato e distribuito).

- HMI: Display touch USL-050-B05 da 5" (800x480px).

- Sistema di Movimento: Servo Azionamenti e Motori Unitronics, rete EtherCAT per un controllo degli assi preciso e in tempo reale.

Software

UniLogic: Un ambiente di sviluppo unificato e gratuito che supporta la logica PLC, la progettazione HMI, la configurazione servo, il codice di movimento e le comunicazioni industriali, riducendo al minimo il tempo di messa in servizio e le spese generali di supporto.

Caratteristiche chiave dell’applicazione

- Gestione dinamica della temperatura: Il sistema incorpora un termometro a infrarossi connesso agli ingressi analogici del controller. Esso fornisce misurazioni in tempo reale della temperatura del pezzo. Sulla base dei dati raccolti, l’applicazione carica set di parametri di movimento appropriati per diversi intervalli di temperatura, garantendo risultati coerenti indipendentemente dalla temperatura del pezzo.

- Controllo PID multi-loop: 4 loop PID mantengono un controllo preciso della temperatura degli elementi riscaldanti, con il modulo UIS-08TC che fornisce un feedback accurato dalla termocoppia. Questo controllo a circuito chiuso garantisce profili di riscaldamento ottimali per diverse geometrie e materiali.

- Inserimento servo-controllato: Profili di movimento programmabili e ultra-fluidi hanno sostituito la variabilità degli attuatori pneumatici, riducendo i tassi di scarto e offrendo un controllo di processo più preciso.

- Monitoraggio e diagnostica avanzati: I grafici di tendenza mostrano la coppia del motore durante l’inserimento, fornendo un riscontro in tempo reale sulla qualità del processo. Il sistema utilizza anche il PWM per controllare i LED di avviso di temperatura.

- Gestione integrata: Gli operatori possono selezionare, modificare e salvare “ricette” applicative per diverse parti stampate utilizzando l’HMI touchscreen. Questa capacità consente un rapido cambio linea tra le diverse linee di prodotto, supportando la produzione ad alta varietà senza alcuna programmazione aggiuntiva.

- Integrazione Cobot perfetta: La comunicazione Modbus integrata di UniStream consente l’interfaccia diretta con i sistemi robotici. Hooper afferma: "UniStream ha la migliore funzionalità Modbus che abbia mai sperimentato".

- Scalabilità e applicazioni future: Il design modulare del sistema, le capacità I/O complete e il sistema di gestione delle ricette assicurano l’adattabilità a future applicazioni di saldatura a caldo.

Conclusione: una piattaforma unificata

Grazie all’ecosistema hardware e software completamente integrato di Unitronics, Rutland Plastics ora raggiunge:

- Tempo ciclo costante di 15 secondi attraverso temperature fluttuanti di ambiente e pezzi.

- Qualità di giunzione superiore e ripetibilità del processo.

- Diagnostica robusta e cambio linea rapido che consente una maggiore produttività.

- Integrazione semplice e a prova di futuro con robot collaborativi e sistemi di dati.

Jamie Hooper, responsabile dell’Automation Team di Rutland, ha dichiarato: “La possibilità di programmare tutto l’hardware all’interno di un unico ambiente di programmazione ha reso l’esperienza di programmazione molto più ordinata ed efficiente. L’installazione del servo è stata semplice e la programmazione con i blocchi funzione PLCopen è stata agevole.”

Unendo l’intelligenza basata su PLC, il feedback di temperatura in tempo reale e la tecnologia di movimento servo-gestito, la soluzione di saldatura a caldo di Rutland stabilisce un punto di riferimento per la produzione adattiva e digitale, dimostrando come le piattaforme di controllo unificate accelerino l’innovazione e la competitività nell’industria europea.