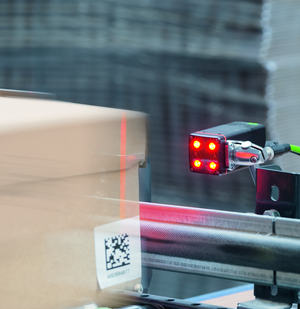

Lo stabilimento di Iveco a Suzzara, nel territorio mantovano, realizza ogni giorno numerosi esemplari del rinomato modello Daily, esportato in tutto il mondo. Tra le linee di produzione coinvolte in questo processo produttivo, una in particolare riveste un peso notevole. Tutti i veicoli prodotti devono infatti obbligatoriamente transitare sulla cosiddetta linea “mascherone” dedicata alla lastratura, ossia alla saldatura automatica tramite robot. Per comporre i veicoli di dimensioni più grandi sono richiesti circa 5 minuti, per quelli di dimensioni più ridotte circa 3 minuti. I vari componenti seguono un percorso che si snoda tra bilancelle, tavole rulliche ed elevatrici, portali e robot antropomorfi su slitte.

L’approccio che Iveco promuove e realizza concretamente all’interno dei propri stabilimenti e processi logistico-produttivi, ha spinto l’azienda a ricercare una soluzione che consentisse il monitoraggio online dello stato degli impianti e dei loro componenti, per poter così passare da una manutenzione “a ciclo” a una manutenzione “a condizione”, con l’obiettivo di migliorare l’efficienza produttiva contenendo i costi.

La soluzione chiavi in mano di ifm

ifm electronic ha da subito adottato un approccio globale nei confronti di questo progetto, proponendosi al cliente come fornitore chiavi in mano di un intero sistema di manutenzione predittiva e monitoraggio energetico, comprensivo di: sensoristica, software, server, installazione elettrica, meccanica e collaudo. La strategia adottata da ifm electronic per il revamping della linea ha condotto all’implementazione di una soluzione per la manutenzione predittiva e il monitoraggio delle energie affiancando alle tecnologie esistenti un sistema parallelo composto da sensori intelligenti, gateway e software di visualizzazione e analisi dati. Solo dopo un’attenta analisi dei punti critici maggiormente soggetti a usura meccanica sulla linea di lastratura, i cosiddetti stressor, si è passati a decidere quale strumentazione utilizzare per prevenire guasti improvvisi e conseguenti fermi della linea.

Quali sensori per quali esigenze?

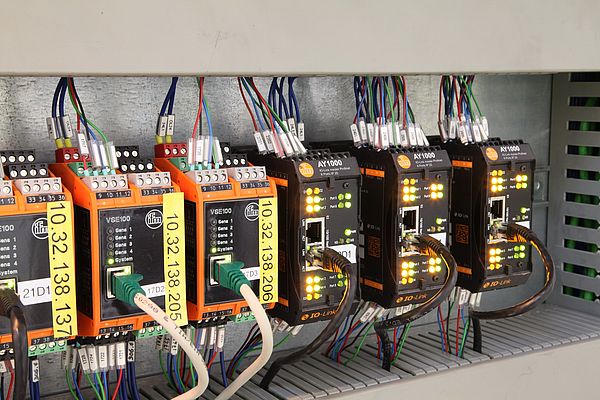

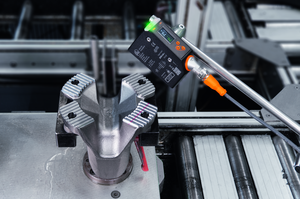

La molteplicità di elementi da monitorare ha richiesto l’installazione di una gamma diversificata di sensori di processo e di analisi vibrazionale. Innanzitutto, sulle parti soggette a usura meccanica è stato implementato un sistema di analisi vibrazionale basato su accelerometri MEMS ifm VSA001 collegati a centraline di diagnosi ifm VSE100. Queste ultime hanno il compito di elaborare il segnale proveniente da MEMS effettuando trasformate di Fourier e analisi nel dominio del tempo per poi trasmettere i risultati, mediante connessione Ethernet, al software di supervisione ifm Linerecorder SmartObserver. Parallelamente si è passati ad analizzare l’attività dei robot antropomorfi, per garantire l’attività performante dei quali le pinze di saldatura devono poter contare sulla presenza adeguata e calibrata del liquido di refrigerazione. Il rilevamento dei flussi di questo liquido viene garantito dai sensori meccatronici ifm della serie SBY che, oltre a trasmettere la portata istantanea, comunicano la temperatura tramite protocollo IO-Link. Grazie al display bicolore i sensori consentono una visualizzazione chiara e immediata dello stato anche a bordo macchina.

Per il controllo della portata generale del liquido di refrigerazione che rifornisce l’intera linea sono invece stati scelti i sensori con tecnologia magneto-induttiva della serie SM, in grado di trasmettere, oltre alla portata istantanea sia sul flusso di mandata che sul flusso di ritorno, anche la quantità di liquido consumato e la relativa temperatura.

Per quanto riguarda la pressione di impianto generale e a bordo robot, sono installati dei sensori di pressione intelligenti ifm della serie PN in grado di trasmettere il segnale tramite protocollo IO-Link. Grazie al display bicolore anche questi sensori consentono la visualizzazione immediata dello stato anche a bordo macchina.

Si vogliono anche misurare i principali vettori energetici al fine di contenere eventuali sprechi. Questo è possibile grazie alla serie Metris di ifm per il monitoraggio dell’aria compressa e ai flussimetri serie SM che controllano il flusso principale di andata e ritorno del liquido di refrigerazione. Due flussimetri massico-termici ifm della serie SD controllano costantemente la portata istantanea e i consumi di aria compressa in modo da intervenire a riparare tempestivamente eventuali perdite ed evitare costosi sprechi energetici sull’intera linea. I sensori SD trasmettono anche la quantità di aria compressa consumata e la temperatura tramite protocollo IO-Link.

IO-Link, la chiave per Industria 4.0

Tutti i sensori ifm sono collegati tramite protocollo IO-Link al master ifm AY1000 che comunica i valori di processo al sistema di supervisione ifm Linerecorder SmartObserver attraverso il protocollo TCP/IP su connessione Ethernet. Grazie al protocollo IO-Link è possibile far affidamento su quanto trasmesso dai sensori sia in termini di affidabilità del segnale che di diagnosi del sensore stesso.

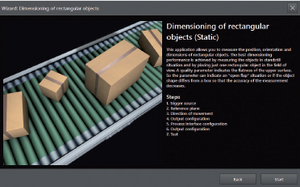

Software di visualizzazione e analisi dati

Grazie al sistema installato tutti i sensori utili alla manutenzione predittiva e al monitoraggio dell’energia sono interconnessi ai sistemi informatici e migliorano l’interfaccia uomo-macchina rendendola semplice e intuitiva. I sensori intelligenti ifm consentono il monitoraggio continuo delle condizioni di lavoro e dei parametri di processo. Tutti i dati provenienti dai device vengono storicizzati su un database Microsoft SQL mediante il software Linerecorder Agent di ifm. Grazie a una visualizzazione personalizzata il software ifm Linerecorder SmartObserver è in grado di supervisionare i sensori, gestire le soglie di preallarme e allarme, spedendo e-mail in caso di anomalie o task di manutenzione, consentendo a Iveco di attuare così una vera e propria Condition Based Maintenance in tempo reale. Infatti, lo staff di manutenzione può ricevere informazioni sulla condizione delle macchine in qualsiasi momento e in qualunque parte dello stabilimento di Suzzara.

Guidata dai principi del World Class Manufacturing e supportata dal know how tecnologico di ifm electronic, Iveco con questo progetto sposa i concetti di “macchina parlante”, IoT e Cyber Physical System, varcando a tutti gli effetti la soglia dell’Industria 4.0.