GKN Aerospace è il fornitore cross-tecnologico leader mondiale della tecnologia aerospaziale. Con 50 siti produttivi in 15 paesi, l'azienda fornisce oltre il 90% dei produttori di aeromobili e motori nel mondo. Sviluppano e producono sistemi e tecnologie intelligenti e innovative per il settore aerospaziale, utilizzati - ad esempio - negli aerei cargo e negli aerei passeggeri più grandi del mondo. L'azienda lavora anche sulla tecnologia spaziale. Ad esempio, hanno prodotto l'ugello a razzo del noto Ariane 5.

Mikael Alm, Ingegnere IT industriale presso GKN: "Produciamo componenti per motori aeronautici. Nel mio dipartimento ND Digital lavoriamo su macchine utensili ad alta precisione. Monitoriamo le nostre macchine con l'aiuto di sensori, in modo che tutto funzioni perfettamente e non accada nulla di inaspettato. Utilizziamo diversi sensori per garantire un processo di produzione impeccabile. Da circa 3 anni utilizziamo sensori di vibrazioni di ifm. Monitorano i mandrini delle nostre macchine utensili. "

Lavorazione dei metalli senza errori e senza difetti

Nella lavorazione dei metalli esistono varie operazioni completamente automatizzate, eseguite dai CNC (Computer numerical control). Le teste di fresatura si fanno strada attraverso il metallo con elevate velocità di rotazione. Gli utensili da taglio creano alberi al micromillimetro e i gruppi di foratura eseguono con estrema precisione i fori. Questo è il modo in cui i componenti di alta precisione per le turbine degli aeromobili vengono fabbricati nel minor tempo possibile. Garantire una lavorazione senza errori e senza difetti del pezzo è la massima priorità. Questo è l'unico modo per offrire continuamente un'alta qualità del prodotto. A causa dell'elevata velocità di lavorazione e delle forze del processo, sono necessari sistemi diagnostici a reazione rapida, che rilevano immediatamente i danni che si verificano sull'utensile o le collisioni durante la lavorazione e che arrestano immediatamente il processo prevenendo danni alla macchina e al pezzo. La diagnosi permanente delle vibrazioni ha dimostrato di essere la procedura ottimale.

Minimi squilibri rivelano errori

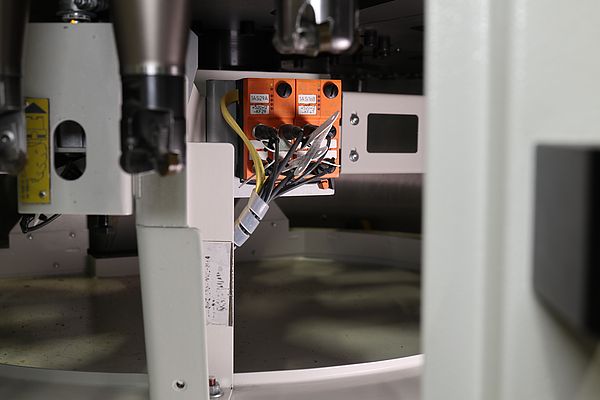

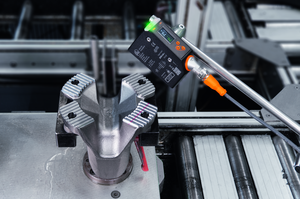

Il fulcro di questo sistema è un sensore di vibrazioni altamente sensibile ed estremamente affidabile di ifm electronic, specialista dei sensori, che viene montato direttamente sulla testa del mandrino. Il sensore di vibrazione di tipo VSA è un piccolo sensore di accelerazione micromeccanico che rileva continuamente le vibrazioni su superfici non rotanti della macchina. Il VSA è così sensibile che rileva anche il minimo danno su una testa di fresatura - che a sua volta ha solo le dimensioni di un millimetro - a causa di uno squilibrio. I cambiamenti nelle forze di taglio che possono essere provocati - ad esempio - da una punta smussata o da troppi trucioli vengono rilevati e segnalati a un'unità diagnostica a causa delle mutate caratteristiche di vibrazione. Alla GKN, l'unità di valutazione VSE100 è fornita da ifm. Questa elabora segnali da un massimo di quattro sensori di vibrazione e può attivare un avviso o l'arresto della macchina in caso di guasto. I dati vengono trasmessi al controller di livello superiore tramite Ethernet. I valori limite per il rilevamento di vibrazioni e collisioni possono essere memorizzati nel controller della macchina per ogni utensile e per ogni fase del processo. Per determinarli in anticipo, viene eseguito un ciclo di programma nella modalità di apprendimento. I dati di vibrazione individuali e i valori di tolleranza regolabili sono memorizzati nel controller per ogni strumento. Se tali valori vengono superati durante la lavorazione, ciò viene interpretato come un errore e viene generato un messaggio di avviso o si interrompe la lavorazione, a seconda dell'ampiezza della vibrazione.

Un'altra funzione di protezione è il monitoraggio delle condizioni del mandrino. L'usura dei cuscinetti della complessa meccanica del mandrino viene rilevata e segnalata sulla base di insolite caratteristiche di vibrazione. Ciò garantisce all'utente ulteriore sicurezza.

Altri sensori

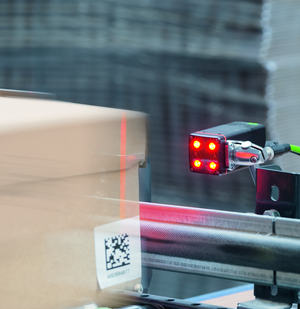

L’unità di valutazione ha due ingressi analogici, in cui è possibile integrare ulteriori sensori per il monitoraggio dei parametri di misurazione. GKN utilizza innumerevoli sensori di pressione PN7 per controllare costantemente la pressione nel tubo di raffreddamento. Una caduta di pressione potrebbe arrestare il processo di raffreddamento e danneggiare l'utensile e il pezzo. Questo è il motivo per cui i sensori segnalano se la pressione di esercizio è troppo bassa in caso di guasto.

Mikael Alm: "Lavoro con i sensori di ifm da quando ho iniziato a lavorare in GKN Aerospace. ifm ha una buona e ampia gamma di sensori, in modo che ci sia sempre una soluzione adatta alle nostre esigenze."

GKN ha collegato tutti i sensori al controller centrale tramite il sistema di bus AS-i. Un cavo piatto a due fili trasmette segnali da un massimo di 127 sensori con l'aiuto dei moduli I/O AS-i al master AS-i. Il cablaggio del bus riduce significativamente i costi di cablaggio e offre una maggiore flessibilità di installazione.

Valutazione

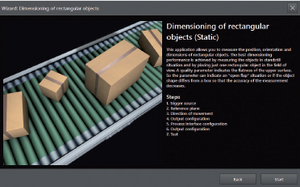

GKN utilizza SMARTOBSERVER per monitorare e analizzare le condizioni della macchina. Questo software è stato sviluppato appositamente da ifm per il monitoraggio delle condizioni degli impianti. Tutti i valori misurati dei sensori si incontrano qui. Oltre a illustrare tutti i valori di processo e i loro limiti, il software crea ad esempio le analisi delle tendenze, contribuendo a ottimizzare il processo di produzione.

Mikael Alm spiega: "È molto importante per noi capire cosa succede durante il processo di produzione. I nostri prodotti sono molto costosi e dobbiamo essere in grado di apportare miglioramenti quando i processi non sono del tutto ottimali. Possiamo usare i dati raccolti da SMARTOBSERVER nel nostro tool di analisi, facendo così valutazioni precise e agendo di conseguenza ". L'ampia gestione degli allarmi del software ifm consente la manutenzione delle macchine in base alle condizioni.

Conclusione

Con l'aiuto dei sensori e di SMARTOBSERVER, le macchine utensili possono essere monitorate in modo automatico e affidabile. I guasti vengono rilevati in tempo e l'operazione di manutenzione è preventivabile e basata sulle condizioni. Ciò non solo consente di risparmiare sui costi, ma garantisce anche la massima disponibilità e la massima qualità del prodotto.

Conclusione di Mikael Alm: "Per molti anni ho lavorato con questo tipo di manutenzione e funziona come dovrebbe. La soluzione combinata dei sensori e del software ifm ci aiuterà in futuro a comprendere e migliorare le nostre apparecchiature, come accade oggi. ifm fornisce un’eccellente assistenza clienti e ci ha sempre aiutato a trovare una soluzione ai nostri problemi ".