“Lo stabilimento di Verrone produce trasmissioni manuali e automatiche per tutte le vetture medie del Gruppo FCA”. Giuseppe Mottola, WCM Plant Support FCA Italy S.p.A., introduce così il plant FCA di Verrone, ricordando i numerosi riconoscimenti ottenuti, fra i quali la certificazione Gold nell’ambito del World Class Manufacturing, una delle massime gratifiche raggiungibili in campo internazionale.

Lo stabilimento ha ricevuto inoltre il prestigioso premio internazionale “Lean & Green Management Award”, assegnato da due società di consulenza tedesche che annualmente valutano un panel di aziende sulla cosiddetta “lean production”: la produzione snella che garantisce una gestione efficiente dell’energia e delle risorse ambientali, degli impianti e della logistica.

Condition Based Maintenance

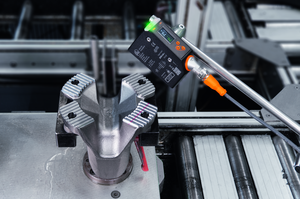

ifm è partner di questo stabilimento FCA per la Condition Based Maintenance. La collaborazione è nata con l'obiettivo di migliorare il processo qualitativo e ottenere la riduzione dei costi dell’impianto. La manutenzione a tempo, precedentemente adottata dallo stabilimento, prevedeva la necessità di fermare le macchine per procedere all’analisi vibrazionale che veniva svolta da manutentori.

Vantaggi della manutenzione a condizione

I vantaggi della manutenzione a condizione consistono nell’eliminazione dei fermi macchina, nell’ottimizzazione del tempo e nella diminuzione dei guasti, consentendo una riduzione dei costi a tutto vantaggio dell’efficienza dell’impianto.

La CBM permette infatti di andare a sostituire il componente in macchina appena prima del guasto. Ciò, a parità di affidabilità, consente di andare a ridurre il costo della manutenzione preventiva, sfruttando tutta la vita utile del componente, come racconta Riccardo Marino, Maintenance Engineering Manager FCA Italy S.p.A.:

“Se prima andavamo in TBM, quindi a tempo, fermando la macchina e facendo l'analisi vibrazionale coi nostri manutentori, la CBM in real time ci permette di non fermare più le macchine, ottimizzare i tempi, e pertanto ridurre i guasti e pertanto ridurre anche i costi.”

Strumentazione ifm

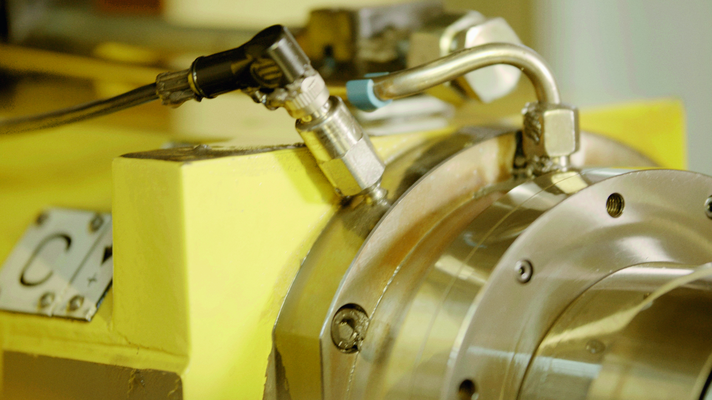

Sulla linea presa in considerazione, oltre al controllo vibrazionale su tutti gli assi interessati della macchina, la strumentazione ifm monitora anche flusso, temperatura e pressione del lubrorefrigerante.

Come spiega Claudio Gallo, Professional Maintenance Manager FCA Itay S.p.A.: “Tutti questi dati, opportunamente tarati con l'aiuto dei tecnici ifm e costantemente monitorati da noi, fanno in modo che i manutentori riescano ad intervenire in anticipo rispetto alle anomalie che possono generare prodotti particolari non conformi”.

Anticipare i danni e mantenere elevati standard qualitativi

Il vantaggio dunque non è solo quello di anticipare eventuali danni, ma anche di mantenere un elevato standard qualitativo nella produzione. La scelta di questa linea è stata dettata infatti dall'importanza strategica che questo processo di finitura ha sul prodotto finale in termini di qualità.

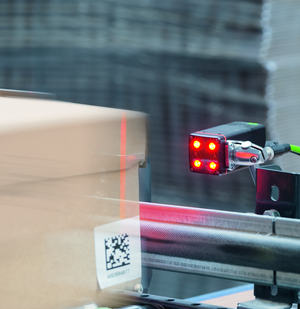

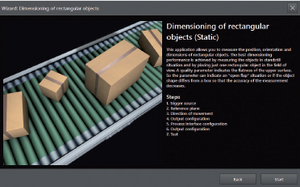

Il software di ifm Linerecorder Smartobserver per la memorizzazione dati, la manutenzione predittiva e il monitoraggio energetico controlla e comunica il comportamento dei macchinari sui quali è installato. Eventuali messaggi di preallarme o allarme vengono trasmessi tramite e-mail, consentendo la programmazione dell'intervento.

Si riesce dunque a capire, attraverso il machine learning, quale sia lo stato di salute della macchina e ad anticipare gli interventi prima dell’insorgere delle anomalie.

Eduardo Vassallo, Maintenance Engineering Specialist FCA Itay S.p.A.: “La macchina "ci parla realmente" e attraverso segnali di allarme al superamento di soglie prefissate ci arrivano delle notifiche e noi interveniamo”.

La collaborazione tra l’engineering di stabilimento e ifm ha accompagnato il progetto in tutte le diverse fasi, dalla progettazione sino all’installazione e alla messa in servizio.

Diego Ceriotti, Professional Maintenance Specialist FCA Italy S.p.A.:”Abbiamo implementato la stessa architettura ifm anche per quello che riguarda la Autonomous Maintenance. Implementeremo lo stesso sistema ifm anche per monitoraggi e gestione remota anche per sistemi tecnici quali per esempio impianti centralizzati di filtrazione”.

La manutenzione predittiva è uno degli elementi sui quali si basa il concetto di Smart Factory, tema attualissimo e di centrale rilevanza sul quale consolidare la partnership tra FCA e ifm.

Leonardo Rossi, Plant Manager FCA Italy S.p.A.: “Io sono convinto che l'Industria 4.0 e l'evoluzione del World Class Manufacturing siano fortemente integrate e interconnesse e nel futuro abbiamo intenzione di sviluppare sempre più attivamente questi temi in collaborazione con ifm per le nuove sfide che la nostra Società si pone.”