La manutenzione di impianti di grandi dimensioni non è generalmente affidata a una singola persona bensì basata sull’alternanza di tecnici manutentori di diverse aziende. Per il gestore dell'impianto, il loro coordinamento e la loro formazione alle attività di manutenzione rappresentano un onere considerevole. Con l’ausilio di marcature chiare e di facile lettura e scansione, nonché di una rete WiFi capillare come base per il lavoro mobile e digitale, è possibile utilizzare meglio i dati esistenti, minimizzando gli errori e, parallelamente, risparmiando tempo e denaro. Per molti collaboratori incaricati della manutenzione e della gestione operativa degli impianti nell’industria chimica sarebbe auspicabile ricorrere alla navigazione digitale. Un dispositivo palmare concepito per gli ambienti industriali a pericolo di esplosione guiderebbe il personale tecnico attraverso la grande e compatta struttura, esattamente al dispositivo o macchinario da ispezionare.

Marcature chiare e facilmente leggibili

Tali soluzioni esistono, ma quanto la realtà degli impianti esistenti è ancora lontana dall’essere supportata da un approccio digitale durante i lavori di manutenzione e di ispezione?

Mancano o sono indecifrabili, infatti, i “cartelli stradali”. Ad esempio, i vecchi cartellini di marcatura in plastica usati negli impianti brownfield sono spesso danneggiati dalle intemperie o rotti, e le targhe di metallo sono molto sporche o corrose, rendendo impossibile distinguere i numeri stampati su di esse. Il personale che conosce l’impianto non ha certo problemi a gestire una situazione del genere ma i nuovi colleghi o il personale di aziende esterne si trovano di fronte a grosse difficoltà. Ciò comporta perdite di tempo e, nella peggiore delle ipotesi, errori. Non è più garantita la sicurezza operativa quando un'unità o una conduttura non possono essere identificate chiaramente e rapidamente. Una manutenzione efficiente merita una base migliore sotto forma di marcature uniformi e facilmente leggibili.

La soluzione più ovvia è rappresentata da cartellini duraturi e facilmente decifrabili, come le marcature in acciaio inossidabile con incisione laser. L'uso di contrassegni RFID rappresenta un ulteriore passo verso una maggiore efficienza economica: sono leggibili a lungo termine, anche se coperti da uno strato di polvere.

Acquisizione semplice tramite le app della fotocamera

Il tipo di marcatura scelto dipende essenzialmente dalle condizioni sul campo: in ambienti molto sporchi, il gestore dovrebbe ricorrere alla tecnologia RFID, dove RFID HF è l'approccio a corto raggio, che, analogamente alla comunicazione NFC (Near Field Communication) degli smartphone, si basa sul contatto con il lettore a una distanza massima di 10 centimetri, mentre RFID UHF può “radiotrasmettere” a diversi metri. Per esempio, i trasmettitori montati su supporti per tubazioni sospese possono essere rilevati dal basso senza impalcatura. Vi è inoltre la distinzione tra tag RFID attivi e passivi, utile in caso di utilizzo in aree a pericolo di esplosione.

Per le marcature valgono le stesse condizioni quadro dei cartellini senza RFID. Nei grandi impianti viene spesso utilizzato il sistema di identificazione delle centrali elettriche che permette di applicare, oltre alla chiave standardizzata, anche codici a barre o QR, acquisiti tramite le app della fotocamera. In combinazione con un software installato sul tablet industriale, il tecnico manutentore viene guidato verso tutti i componenti da ispezionare, secondo il piano di manutenzione. In questo modo, i percorsi possono essere ottimizzati in modo automatico, semplificando anche la creazione della documentazione del giro di ispezione. L’operatore si identifica sul posto con il palmare e può immediatamente confermare online le procedure di manutenzione eseguite, evitando doppi inserimenti nonché il trasferimento di annotazioni su carta in uno strumento di manutenzione.

Rete WiFi continua e gestibile in modo centralizzato

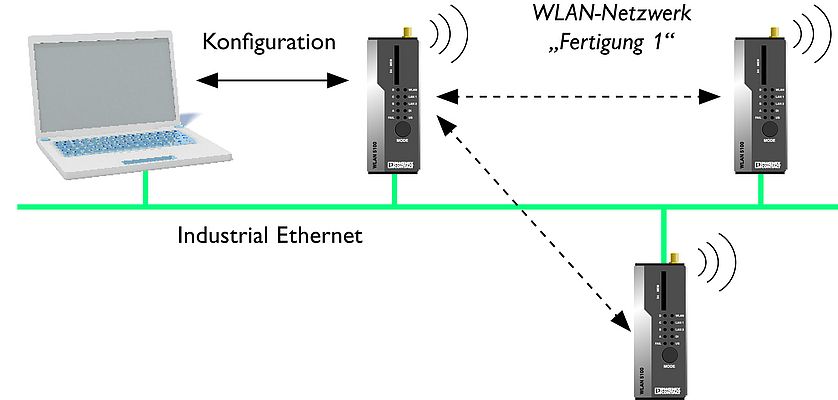

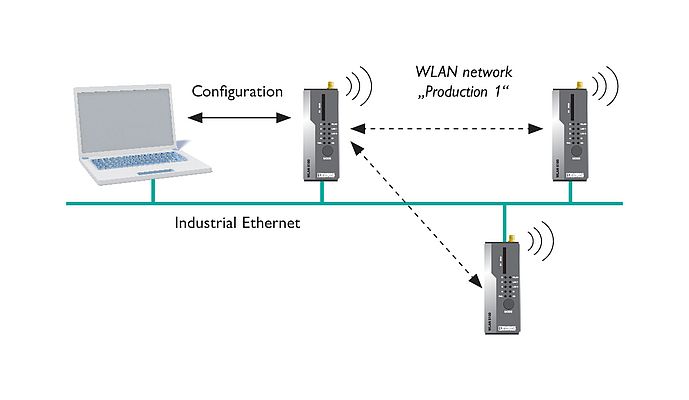

Il prerequisito di tutte le possibilità descritte è una rete WiFi continua sul campo che colleghi i tablet industriali a uno strumento di manutenzione o al sistema MES di livello superiore in qualsiasi momento. Le potenti reti office che si estendono su diverse centinaia di access point sono spesso basate su un sistema di server con hotspot client e possono essere gestite solo da personale esperto. Se ciò dovesse essere esteso al campo degli impianti di produzione, il dipartimento IT dovrebbe assumersene la responsabilità. Se la rete wireless viene installata e gestita in modo indipendente e flessibile dal personale del reparto della tecnica di controllo e MCR, è necessario considerare che gli access point possano comunque essere gestiti centralmente, come nel caso della gestione dei cluster basata su web di Phoenix Contact. In questo modo, le impostazioni di rete e di sicurezza in particolare possono essere facilmente trasferite a tutti i dispositivi contemporaneamente. Di regola, i componenti della maggior parte dei provider devono essere amministrati singolarmente, il che rappresenta un onere considerevole nonché una significativa fonte di errori nelle reti con dieci o venti dispositivi.

Visualizzazione di ulteriori informazioni basata sulla realtà aumentata

L’utilizzo di marcature chiare e leggibili nonché di una rete WiFi capillare rappresenta solo il penultimo passo verso la Manutenzione 4.0. Gli early adopter stanno già iniziando a esplorare i vantaggi delle applicazioni di realtà aumentata (AR). Il tablet, dopo l’identificazione di una componente dell’impianto tramite NFC o un marker AR, sovrappone all’immagine visualizzata ulteriori informazioni, quali le specifiche tecniche, le istruzioni di manutenzione o un video che mostra tutte le fasi di lavoro. I valori misurati come i livelli di riempimento del serbatoio o la temperatura dei sensori possono essere visualizzati anche senza display in loco.

PHOENIX CONTACT sta acquisendo un’ulteriore esperienza utilizzando l'AR nella propria area di produzione per visualizzare le temperature all'interno delle macchine per lo stampaggio a iniezione di materie plastiche. Anche gli stati delle pompe o dei motori possono essere visualizzati, sia su tablet utilizzabili in aree Ex, su uno smartphone, sia, in futuro, direttamente davanti agli occhi dell'operatore che indossa appositi occhiali smart. Tramite il riconoscimento dei gesti, l’operatore apre un foglio di manutenzione o una vista esplosa e lo porta nel campo visivo in 3D. Basate su metodi di marcatura moderni e su una affidabile rete wireless di livello industriale, le applicazioni AR possono quindi supportare a lungo termine le operazioni e i team di manutenzione.

Wilfried Grote,

Director Industry Management Chemical and Pharmaceutical Industry,

Phoenix Contact