L'auto desiderata da lungo tempo è assemblata rapidamente online. L'acquirente ha tutte le possibilità di scelta: modello, colore, equipaggiamenti, a benzina o a diesel. Tutto è configurabile. Le conseguenze sulla produzione sono enormi. Tutti i componenti richiesti devono essere presenti di scorta sulla linea di produzione per poter produrre l'auto personale desiderata anche rapidamente.

La sfida consiste, a questo punto, nel disporre di scorte dei componenti giusti al momento giusto. Le soluzioni RFID di SICK lo rendono possibile

Una delle idee base della lean production - "evitare sprechi, minimizzare le scorte" - sembra andare nella direzione opposta rispetto a quella della produzione totalmente flessibile basata sui desideri del cliente. L'utilizzo di fattori di produzione, sotto il segno del risparmio e dell'efficienza dei tempi, quali mezzi e materiali di produzione, è però possibile, se nel corso della produzione si è in grado di reagire in modo flessibile. La produzione di massa è ormai oltrepassata. Oggi si produce su richiesta, sempre esposti al rischio che l'equipaggiamento speciale desiderato per l'auto, al momento, non sia disponibile sulla linea di produzione. Con il giusto portafoglio di tecniche di identificazione automatiche è possibile sapere sempre in modo preciso dove si trova il componente desiderato. Le interruzioni di produzione vengono ridotte al minimo. Maggiore è il grado di personalizzazione degli equipaggiamenti dei veicoli, più grande risulta il numero di informazioni che i produttori automobilistici devono raccogliere, elaborare e valutare nel corso della produzione. A tale scopo si rende necessario un monitoraggio e una documentazione senza lacune in sede di montaggio, utilizzando sempre la stessa tecnologia per evitare del tutto la possibile insorgenza di errori.

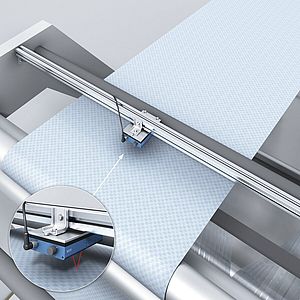

Proprio una tale continuità di congruità e tracciabilità ha provocato finora non pochi grattacapi ai costruttori automobilistici e ai loro fornitori di sensori. Per la soluzione di questo problema, SICK ha puntato completamente sulla tecnologia della radiofrequenza, sviluppando l'apparecchio di scrittura/lettura RFU630, che funziona in base alla tecnica UHF (ultra high frequency). Esso offre ideali caratteristiche di lettura e scrittura, in special modo per applicazioni nel settore automobilistico. Con i tool necessari per una semplice integrazione, l'RFU630 si adatta ai requisiti della produzione automobilistica. Il transponder è un'etichetta RFID resistente alla temperatura e indeformabile, per di più anche a basso costo. Collocata sul sotto-scocca della carrozzeria, la robusta etichetta accompagna il processo di produzione del "suo" veicolo fin dall'inizio. Questo body-ID sopravvive anche al processo di verniciatura, rendendo così impossibili errori di scambio.

Mercedes-Benz punta sull'affidabile identificazione della carrozzeria nonostante elevate temperature e ambiente circostante metallico

Le carrozzerie etichettate con un transponder alla Mercedes-Benz di Rastatt vengono gestite con l'ausilio di apparecchi a radiofrequenza UHF. Dalle più diverse stazioni di lavoro e di trattamento fino al montaggio finale. Dopo il pre-trattamento tramite sgrassaggio, lavaggio e fosfatazione in enormi impianti a spruzzo, e la verniciatura catodica a immersione, le carrozzerie vengono essiccate in forni a temperature di circa 180 °C. Per molti sistemi a radiofrequenza ciò significa, però, una situazione di stress, poiché le riflessioni ad alta frequenza derivanti dall'impianto possono influenzare enormemente la trasmissione dei dati tra i transponder e gli apparecchi di lettura/ scrittura. I sistemi a radiofrequenza di SICK funzionano in modo affidabile nonostante le elevate temperature e l'ambiente circostante metallico. Con circa 350.000 operazioni di lettura nel sistema al giorno, la sicurezza di lettura è un must, giacché in caso di errore sussiste il pericolo di sviamenti, errori di scambio e collisioni. La tecnologia RFID di SICK garantisce una sicurezza di lettura di più del 99,98%.

Identificazione univoca della carrozzeria con RFID

I codici a barre e a matrice dati, dopo la verniciatura, non sono più visibili, lamiere perforate in esecuzione singola e transpoder RFID attivi, troppo cari. Le etichette di identificazione fissate sui supporti di montaggio non garantiscono sufficiente sicurezza. I veicoli, nel corso del montaggio, devono essere più volte spostati su un altro supporto di montaggio. Un punto debole in cui è possibile che si verifichino degli errori di scambio. Per evitare tutto ciò, la carrozzeria deve essere contrassegnata, fin dal principio della produzione, con un'etichetta univoca di cui va assicurata la leggibilità in ogni fase della produzione, anche nella linea di verniciatura con temperature fino a 220 °C.

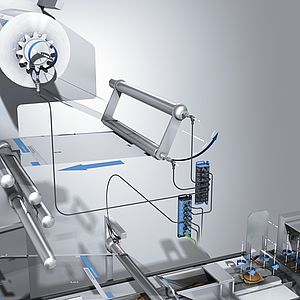

Ford testa i vantaggi della tecnologia RFID nella tecnica di trasporto

Nello stabilimento di produzione Ford di Saarlouis è in corso un progetto pilota nel campo della tecnica di movimentazione del trasportatore elettrico a monorotaia aerea sospesa per componenti del vano motore. Giornalmente qui vengono prodotti circa 1.600 veicoli. Con la tecnologia RFID di SICK, Ford sarebbe in grado di documentare senza lacune tutti i passaggi, dalla costruzione della carrozzeria fino alla consegna dell'auto completa al cliente finale. In futuro ciò potrebbe coinvolgere, per esempio, anche i processi di riparazione o applicazioni speciali, fino alla gestione di processi di carico. Una tale enorme flessibilità in tutti i processi logistici di produzione rappresenterebbe, poi, a giudizio del direttore del progetto, il Dott. Klaus Schmitz, un effettivo vantaggio concorrenziale per Ford.

Senza perdere tempo per ricerche e denaro per attese. Dov'è l'auto finita?

Fino a che le auto finite vengono prelevate e trasportate nell'autosalone, esse devono essere sistemate in un parcheggio. Ma dove si trova l'auto che deve ancora essere caricata sulla bisarca di trasporto? Un veicolo erroneamente posizionato nel segmento sbagliato può richiedere, a seconda dei casi, ore di ricerca. Con più di 1.000 auto prodotte al giorno è facile perdere rapidamente il controllo d'assieme. Ciascuna auto è stata ordinata individualmente. Nessuna è uguale alle altre. Grazie alle informazioni memorizzate sul transponder RFID, l'auto desiderata si trova rapidamente e può essere immediatamente caricata.

Ridurre al minimo i richiami auto: che cosa e quando è stato installato?

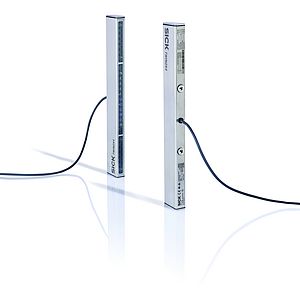

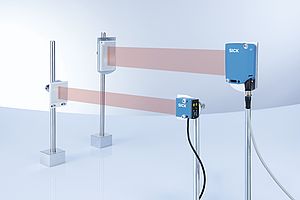

Con la traceability (tracciabilità) è possibile evitare alcuni costosi richiami auto, limitando i danni. Quando viene scoperto un componente difettoso in un'auto, deve essere chiarito con quali singole parti il prodotto finale è stato realizzato. Ma in quali e, soprattutto, in quante auto sono stati montati i componenti difettosi? Per rendere possibile una trasparenza totale in relazione alle parti montate, si punta per il futuro su una completa documentazione dei componenti costruttivi legata al veicolo. Qui i più importanti componenti, fino al pezzo unico, vengono etichettati con transponder, i quali possono essere letti nella produzione in stato di montaggio. SICK offre corrispondenti gate RFID ed è a disposizione con la sua esperienza per la messa in funzione e l'ottimizzazione della postazione di lettura. Nella direzione opposta, la tecnologia RFID è a disposizione a livello dei componenti costruttivi anche per i fornitori.

Seguire passo a passo

Con la tecnologia di identificazione a elevata risoluzione è possibile ripercorrere ciascun singolo passo, cosicché, in qualsiasi momento, è chiaro quali e quanti modelli siano coinvolti. Per un richiamo auto è così possibile identificare tutti i veicoli nei quali i componenti difettosi devono essere riparati o sostituiti. (kl)