Autore: Tobias Hammer, Services Manager EMEA, Parker Hannifin

Sono numerosi i problemi legati ai moderni tubi saldati, in particolare quelli relativi alla precisione, all'affidabilità e ai costi. Di conseguenza, l'adozione di soluzioni basate su tubazioni prive di saldature offre un ampio numero di potenziali benefici, specialmente se affiancata dal supporto locale, destinato ad ottimizzare prestazioni e tempo di attività del sistema.

La domanda relativa al collegamento delle unità idrauliche con macchine e attrezzature, sia come parte di nuovi impianti sia nella revisione di attrezzature esistenti, è onnipresente. Malgrado le connessioni saldate costituiscano la soluzione tradizionale, i giunti saldati hanno mostrato problemi intrinseci così numerosi da richiedere una soluzione alternativa.

Fra i principali, quelli riguardanti la precisione e l'affidabilità dei collegamenti. Neanche i saldatori più esperti, infatti, sono in grado di creare saldature perfette al 100%. Per di più, fra i problemi intrinseci dei giunti saldati vi è il rischio di rotture causate da sollecitazioni con conseguente corrosione; l'integrità delle saldature presenti può soltanto essere verificata mediante lunghi e costosi test ai raggi X, eseguiti regolarmente, oppure altri metodi non distruttivi. Se a tutto questo si aggiungono le attuali problematiche dell'industria connesse con il reperimento di saldatori specializzati, è evidente la mole delle sfide da affrontare.

Dunque, bisogna tenere in considerazione i costi. Non solo la saldatura implica consumi energetici elevati, ma sono numerosi i problemi legati a tempi e costi per la pulizia, i prodotti sgrassanti e gli anticorrosivi. Un altro dei temi chiave è la sicurezza, specialmente in materia di fumi di saldatura e rischio di incendi. E, in effetti, l'incremento di pressione dei sistemi (in particolare, dei sistemi idraulici) fa sì che l'attenzione dell'industria si sposti sempre più sulla sicurezza, come dimostrato da una nuova direttiva europea sui recipienti a pressione. Per queste ragioni, alcuni settori industriali, come ad esempio quello del gas e del petrolio, della cantieristica e il settore estrattivo, hanno già iniziato a specificare l'uso della tecnologia priva di saldature.

Adozione della tecnologia priva di saldature

La crescente pressione sugli operatori per garantire l’efficienza della produzione e delle macchine fa sì che malfunzionamenti del sistema e manutenzione non programmata causati da guasti di tubazioni e connessioni siano particolarmente costosi, sia in termini di riparazioni di emergenza che di tempi di fermo della produzione. Se a tutto questo si aggiunge l'importanza sempre maggiore assunta dalla sicurezza e dalla protezione ambientale, che a loro volta alimentano la domanda di sistemi più sicuri e affidabili, risulta abbastanza chiaro il motivo per cui la sostituzione delle connessioni saldate con la tecnologia priva di saldature collaudata e approvata sia in crescita in quasi ogni settore e applicazione.

È stato ampiamente dimostrato che le tecnologie prive di saldature, fra cui i sistemi di connessione a flangia, offrono prestazioni superiori se messe a confronto con quelle dei giunti saldati, soprattutto dove la resistenza alla compressione, la riduzione delle perdite e le linee prive di contaminazione sono fondamentali. Inoltre, la formatura a freddo è molto più rapida, garantisce la conformità alle normative e semplifica la connessione integrata nei sistemi idraulici esistenti. A differenza di quanto accade per la saldatura, soluzioni di questo tipo possono anche essere prefabbricate lontano dal sito per velocizzare ulteriormente l'installazione in loco; analogamente, le flange orientabili rendono l'assemblaggio più semplice e rapido.

Fra gli altri vantaggi vi sono l'eliminazione degli agenti sgrassanti o anticorrosivi, la maggior sicurezza garantita dall'assenza di gas pericolosi o del rischio di incendi, il consumo energetico ridotto, minori tempi di fermo macchina e una maggior durata dei tubi.

Supporto locale

Per beneficiare concretamente dei vantaggi elencati è necessario però che i servizi e le soluzioni si avvalgano del supporto locale. Poter contare su un fornitore di soluzioni complete in loco è senz'altro un valore aggiunto. Un unico punto di contatto, infatti, può offrire tutto ciò che si desidera, dalla consulenza di esperti fino al progetto, alla preconfigurazione, alla consegna e all'installazione, non soltanto assicurando un risparmio di tempo e denaro grazie a un'installazione più rapida e alla riduzione dei tempi di fermo ma anche ottimizzando l'efficienza e l'affidabilità del sistema.

Il servizio di supporto in loco elimina la pressione e i carichi di lavoro che gravano sui team interni, con un risparmio in termini di tempi e costi dedicati alla gestione e al coordinamento. Inoltre, le soluzioni personalizzate possono essere progettate in modo tale da soddisfare le esigenze di ogni singolo cliente.

Competenza tecnica

Le risorse locali mettono a disposizione numerose competenze tecniche, connesse con lo sviluppo e la progettazione di nuovi sistemi o l'aggiornamento di quelli esistenti. Questo compito può essere reso più agevole dai più recenti software di progettazione assistita e simulazione, che consentono di ottimizzare il layout e le dimensioni dei tubi, ma anche attraverso sistemi di misurazione avanzati, i cui dati possono essere impiegati per migliorare ulteriormente il controllo qualità e l'affidabilità.

Fra le competenze tecniche aggiuntive garantite dai più noti fornitori di supporto in loco, vi sono la piegatura di tubi, la lavorazione delle estremità, la pulizia e il lavaggio dei tubi e la verifica della pressione, tutte operazioni completate con l'assemblaggio, l'installazione e la formazione al cliente per mano di esperti.

Centri servizi di progettazione Parker

Uno di questi servizi è il programma Complete Piping Solutions (CPS) di Parker. Questa rete di assistenza globale è stata creata in risposta alle esigenze specifiche dei mercati, per i partner di assistenza con conoscenze professionali delle soluzioni basate su connettori e tubazioni prive di saldature, in modo tale da fornire servizi MRO a grandi clienti OEM e, tramite i distributori, agli utenti finali.

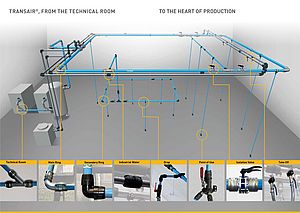

Grazie ai distributori è possibile offrire rapidamente il servizio a livello locale. I distributori accreditati e certificati possono mettere a disposizione competenze specifiche, fra cui la piegatura e la formatura di estremità (mediante l'utilizzo della tecnologia Parker Parflange), la misurazione, la progettazione, l'installazione e la manutenzione, secondo tre diverse modalità: in loco per i clienti di dimensioni maggiori (per tubi con diametro fino a 50/60 mm); dalle sedi dei distributori (per tubi con diametro fino a 120-170 mm); con il supporto di specialisti presso i centri servizi di progettazione di Parker (per la pre-piegatura di tubi di dimensioni maggiori, progettazioni complesse e il supporto alle soluzioni).

Nelle sedi dei centri di progettazione di Parker viene utilizzata la più recente progettazione informatica e sono presenti officine che possono lavorare tubi con diametro esterno fino a 220 mm su piegatrici CNC di ultima generazione, che sono in grado di realizzare raggi di curvatura da 2xD a 3XD, definiti per i relativi diametri dei tubi. Sapere che le connessioni del sistema Parflange® F37 sono conformi alle norme ISO 6162-1, SAE J518, interfaccia 3.000 psi (Codice 61), ISO 6162-2, interfaccia 6.000 psi (Codice 62) e alla configurazione della flangia prevista da ISO 6164 è garanzia di tranquillità e sicurezza. La creazione di altri componenti del sistema, come blocchi e manifold, può essere sottoposta a certificazione.

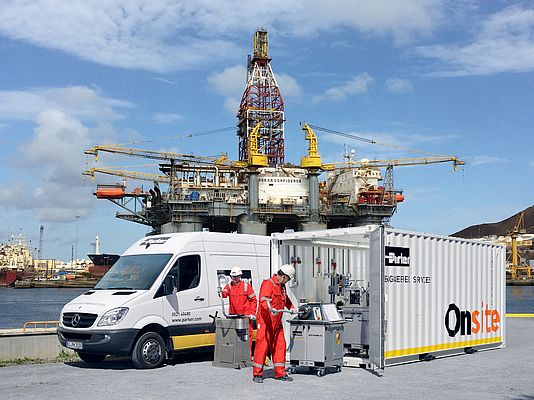

Fra le più recenti innovazioni del CPS vi sono i container in loco e i container di lavaggio a olio caldo. Nei container sono alloggiate tutte le macchine di montaggio necessarie ai tubi con diametro esterno fino a 170 mm (6"). Le unità di lavaggio a olio caldo fanno sì che gli impianti di tubazioni siano puliti e privi di detriti prima di essere messi in funzione.

Consulenza di esperti

L'aspetto forse più importante fra tutti è la possibilità di ricevere la consulenza di esperti per ciò che concerne le connessioni e le tubazioni prive di saldature, il miglioramento e la modernizzazione del sistema e tutti gli aspetti relativi a linee, guarnizioni e materiali.

Infine, i sistemi di tubazioni di alta qualità privi di saldature possono essere realizzati o aggiornati in totale sicurezza, garantita da un servizio di supporto locale completo ed affidabile. A beneficiarne sono tutti i settori, fra cui quello del gas e del petrolio, della cantieristica, il settore automobilistico, la produzione di acciaio e molti altri tipi di attività industriali, come presse, pasta di cellulosa e industria cartaria, produzione di energia rinnovabile e stampaggio a iniezione.