Anche nel settore aerospaziale i velivoli di domani dovranno operare in maniera più sostenibile e favorire il raggiungimento degli obiettivi di azzeramento delle emissioni di carbonio in tutto il mondo. In questa sede Steve Weston, Industry and Tech Centre Manager — Aerospace presso Sandvik Coromant, spiega perché disporre di utensili ottimizzati e conoscenze approfondite circa i processi sarà fondamentale per promuovere la sostenibilità e l'innovazione nel settore aerospaziale, specialmente nella lavorazione di materiali difficili.

I velivoli sostenibili di domani faranno sempre maggiore affidamento sulle superleghe resistenti al calore (HRSA) a base di polvere di nuova generazione e sui compositi avanzati a matrice ceramica (CMC), poiché questi materiali sono in grado di sostenere elevate temperature per una combustione del carburante più efficiente ed emissioni ridotte. Tuttavia, tali materiali devono presentare una buona resistenza al calore e al creep, mantenendo proprietà adeguate anche in presenza di temperature estreme, il che comporta una serie di difficoltà in fase di lavorazione.

Il report UK Innovation Strategy afferma che le innovazioni in termini di tecnologia e processi si riveleranno fondamentali per la produzione e la lavorazione di questi materiali avanzati su larga scala. Un altro aspetto essenziale è rappresentato dalla collaborazione interna al settore, come dimostrato dall'Advanced Manufacturing Research Centre (AMRC) di Sheffield, nel Regno Unito.

Sandvik Coromant è stata una delle prime aziende a entrare a far parte dell'AMRC quando fu fondato nel 2000, insieme a Boeing e Messier Dowty (oggi noto come Safran Landing Systems). A loro si sono poi uniti giganti come British Aerospace, Rolls-Royce, GKN Aerospace e Airbus, fino ad arrivare ai circa 118 membri su cui l'AMRC può contare attualmente. La maggior parte dei progetti organizzati dal centro è di natura collaborativa e tutti i membri partecipano alle attività di finanziamento e selezione. L'AMRC impiega oltre 500 ricercatori e ingegneri altamente qualificati provenienti da tutto il mondo, che si impegnano in progetti multimilionari a supporto di un'economia forte e improntata sull'innovazione. Per quanto riguarda la sostenibilità nel settore aerospaziale, le tecnologie e i processi dovrebbero concentrarsi sulla capacità di bruciare nuovi tipi di carburante, come i combustibili sostenibili e l'idrogeno liquido, al fine di ridurre le emissioni. Come in altre applicazioni, la capacità di lavorare a temperature superiori implica una combustione del carburante più efficiente. Se a tutto questo associamo maggiori rapporti di compressione, compatibili con la maggior parte dei motori più recenti e futuri, l'efficienza sarà ancora superiore. Ciò implica la combustione di una minor quantità di carburante, con una maggiore potenza e una rumorosità ridotta.

Innovazioni per la sostenibilità

Nei motori aerospaziali, il nucleo del motore è relativamente compatto e la ventola nella parte anteriore relativamente grande. Di conseguenza, uno dei fattori limitanti è la velocità di rotazione della ventola. Per risolvere il problema, negli ultimi 5-10 anni sono state introdotte delle scatole ingranaggi tra la ventola e il nucleo del motore. Queste consentono alla ventola di girare più lentamente, mentre il nucleo del motore opera più velocemente per massimizzare la compressione e l'efficienza dei consumi.

Tuttavia, perché questo funzioni è necessario utilizzare componenti HRSA. Tali materiali presentano una composizione metallurgica tale da mantenere le proprie proprietà anche in caso di esposizione a temperature estreme. Questo, però, significa che le sollecitazioni durante la lavorazione sono elevate. Le superleghe a base di nichel, ferro e cobalto hanno la capacità unica di resistere quasi fino al punto di fusione, il che le rende tendenzialmente difficili da lavorare.

Un componente sempre più utilizzato nell'industria aerospaziale è il blisk, composto da un disco rotore e una serie di pale. A differenza dei dischi tradizionali, che presentano scanalature lungo il diametro esterno nelle quali le pale vanno a inserirsi, i blisk uniscono il disco e le pale in un unico componente e sono più leggeri delle proprie controparti più tradizionali. Questo riduce il numero di componenti nel compressore e, al tempo stesso, diminuisce il trascinamento e aumenta l'efficienza della compressione pneumatica nel motore di circa l'8%.

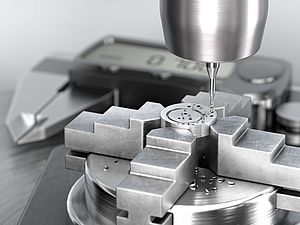

I blisk si trovano generalmente sul lato freddo del compressore dei motori aerospaziali e sono spesso realizzati in titanio, passando invece alle HRSA quando si trovano vicini alla camera di combustione. Per lavorare questi componenti in maniera efficace e secondo gli standard più elevati occorrono utensili ottimizzati e conoscenze approfondite sui processi.

Ecco perché Sandvik Coromant si concentra così intensamente su un'ampia varietà di componenti e caratteristiche chiave dei motori aerospaziali, tra cui dischi, blisk, alberi e casse. Nello specifico, si registra un sempre maggiore utilizzo dei blisk nei motori con turbina a gas e si prevede che questa tendenza continuerà, mentre i costruttori spremono le ultime gocce di potenza ed efficienza dei consumi dalle attuali architetture dei motori. Tuttavia, essendo spesso realizzati in HRSA, i blisk presentano alcune sfide di lavorazione peculiari. I componenti richiedono tolleranze dimensionali e geometriche strette, pur dovendo mantenere elevati standard di integrità e finitura superficiale.

Una lavorazione più sicura

Per superare tali sfide di lavorazione, Sandvik Coromant mette a disposizione una serie di soluzioni di attrezzamento per agevolare la lavorazione economicamente efficiente e di elevata qualità dei componenti di motori aerospaziali. Un metodo raccomandato da Sandvik Coromant è la fresatura laterale ad avanzamenti elevati. Questa tecnica prevede un piccolo impegno radiale nel pezzo, che consente di aumentare le velocità di taglio e avanzamento e la profondità di taglio assiale riducendo nel contempo il calore, lo spessore dei trucioli e le forze radiali. A sostegno di questo metodo, Sandvik Coromant ha sviluppato la gamma di fresatura laterale ad avanzamenti elevati CoroMill® Plura HFS. Questa include una serie di frese a candela con geometrie e qualità esclusive, suddivise in due famiglie: una ottimizzata per le leghe di titanio, l'altra per le leghe di nichel. L'evacuazione truciolo e il calore sono problematiche tipiche della lavorazione del titanio, per cui la prima famiglia include una versione integrale dell'utensile per condizioni di evacuazione truciolo normali. La seconda famiglia include invece l'adduzione interna di refrigerante e un nuovo sistema ad azione refrigerante per un controllo ottimale della temperatura e dei trucioli.

Al fine di confrontare una fresa a candela CoroMill® Plura HFS da 12 mm di diametro con un utensile concorrente delle stesse dimensioni, abbiamo eseguito una prova di lavorazione nell'officina di un cliente. La prova consisteva nella lavorazione della cassa di una turbina a bassa pressione (LPT) realizzata in lega a base di nichel Waspaloy 420 invecchiato, utilizzando un centro di lavoro orizzontale con una maggiore profondità di taglio assiale e una minore profondità di taglio radiale. Dalla prova è emerso che i volumi di truciolo asportato sono aumentati sostanzialmente con CoroMill® Plura, conducendo a un impressionante aumento della produttività del 198% per il cliente. La soluzione è stata applicata anche alla lavorazione di blisk, dischi e casse per turbine, pale e scallop per la riduzione del peso.

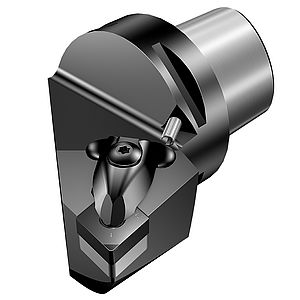

Tornitura di finitura ad alta velocità

Le soluzioni del portfolio Sandvik Coromant includono anche delle qualità di tornitura di nuova generazione, disponibili sia in metallo duro che in nitruro di boro cubico policristallino (PCBN), progettate per la tornitura di finitura ad alta velocità di componenti realizzati in materiali ISO S. Le qualità sono a loro volta integrate dalle qualità in ceramica di nuova generazione per la tornitura di sgrossatura, progettate per offrire le prestazioni migliori della categoria. Le ultime qualità di finitura sono in fase di collaudo e ottimizzazione da parte di Sandvik Coromant, al fine di offrire l'integrità superficiale uniforme richiesta dai costruttori di motori aerospaziali insieme alla possibilità di realizzare componenti con tolleranze strette.

Il futuro

Come sottolineato nel report UK Innovation Strategy, gli hub di innovazione globali come l'AMRC continueranno a vedere “aziende di ogni dimensione che realizzano nuovi prodotti rivoluzionari, diventano più efficienti e crescono in maniera esponenziale, il tutto tenendo sempre in considerazione sia il mercato globale che quello nazionale”. I componenti HRSA, come i blisk, verranno utilizzati sempre di più nei velivoli sostenibili di domani. Un costruttore aerospaziale leader con cui Sandvik Coromant collabora all'AMRC sta sviluppando dei motori ultra-fan di maggiori dimensioni per massimizzare l'efficienza dei consumi con i biocombustibili. Altre innovazioni fondamentali includono pale flessibili realizzate tramite stampaggio a trasferimento di resina progettate per contrastare la torsione all'aumentare della velocità di rotazione della ventola. Tali tecnologie sono già diffuse negli aerei a corridoio singolo di medie dimensioni come l'Airbus A321.

Inoltre, si prevede che i velivoli di medie dimensioni saranno i primi a essere alimentati a idrogeno, mentre gli aerei più piccoli per voli interni apriranno le porte alla tecnologia elettrica. Ci sono molte piccole start-up che producono motori elettrici compatti per velivoli e CNBC segnala che il mercato delle auto volanti — anche note come taxi elettrici volanti — potrebbe arrivare a valere $1.5 trilioni a livello globale entro il 2040. In futuro potrebbero perfino esserci punti di atterraggio regionalizzati. I passeggeri potrebbero salire su un aereo a idrogeno per spostarsi a livello locale, diciamo in Europa, o su un aereo a biocombustibile per raggiungere destinazioni più lontane, come gli Stati Uniti.

Per quanto riguarda i componenti, tali applicazioni faranno affidamento su materiali di nuova generazione per cui le soluzioni di attrezzamento ottimizzate di Sandvik Coromant e le sue ampie conoscenze applicative e di processo sono già ampiamente preparate. Sandvik Coromant e l'AMRC contribuiranno a promuovere l'importanza dell'ideazione di processi ottimizzati per i principali costruttori dell'industria aerospaziale, nonché per le persone e il pianeta.