Soluzione

L'impianto realizzato da Mazzoni LB è gestito da una soluzione completa di controllo di processo PlantPAx basata su Ethernet IP, che include FactoryTalk View in configurazione client-server, computer non-display della serie 6177R, la piattaforma ControlLogix L75, i Flex I/O, i PanelView Plus, iPowerMonitor 1000, i soft starter SMC Flex e gli azionamenti PowerFlex 755.

Risultati

La gestione intelligente del processo con PlantPAx consente ad Alicorp di ridurre il costo della forza lavoro in produzione, diminuire del considerevolmente la spesa energetica e rispettare i parametri qualitativi del prodotto finito.

La sfida

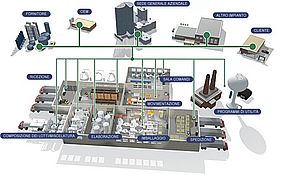

L'impianto di Alicorp, installato a Lima e composto di una linea dedicata alla saponificazione e una per il dosaggio degli additivi, doveva essere modernizzato per consentire all'azienda di recuperare competitività, riducendo principalmente il costo della forza lavoro in produzione. Maurizio Crespi, Area Sales Manager di Mazzoni LB, spiega: "Alicorp, nostro cliente dagli anni Settanta, ci ha chiesto un intervento per implementare un sistema di controllo avanzato e integrato, connesso con la strumentazione di processo, che consentisse una supervisione puntuale di tutto l'impianto e di ridurre il numero degli operatori addetti al suo funzionamento". L'impianto per la saponificazione e, nel dettaglio, la fase d'alimentazione delle materie prime, rappresentano il cuore del processo: il reattore di saponificazione riceve le materie prime necessarie, in quantità determinate da un calcolo automatico di bilancio dei vari elementi richiesti. In questa fase il rispetto dei parametri dettati dalle ricette è fondamentale, perché il minimo errore nel mix delle materie prime potrebbe alterare il risultato finale, dando luogo a prodotti non conformi e, quindi, a scarti. Nel reattore, al procedere della lavorazione, sono poi controllati costantemente i parametri di pressione, temperatura che determinano la completezza della reazione. Nella fase di dosaggio, in base a determinate formulazioni, sono invece aggiunti gli additivi e il sistema di controllo fa in modo che l'impianto operi alla velocità di lavorazione adatta a ottenere la quantità di sapone richiesta. Fondamentali sono poi l'impostazione degli allarmi, per segnalare eventuali anomalie. Sulla scelta della tecnologia da implementare per avere un controllo completo e integrato del processo produttivo, Alicorp non ha avuto dubbi e ha indicato la piattaforma Rockwell Automation basata su Ethernet/IP. Dice ancora Crespi: "Serviva una soluzione completa, che integrasse, in un'unica architettura di controllo, la strumentazione di processo, gli azionamenti, i Softstarter e gli I/O remoti e che, basata su una comune rete di comunicazione, riducesse anche i cablaggi e gli ingombri".

La soluzione

L'apertura e la scalabilità dell'architettura Rockwell Automation sono stati gli elementi determinanti nella scelta di Alicorp e nel lavoro di Mazzoni LB. Dice ancora Crespi: "Il cliente ha scelto di costruire la sua piattaforma di controllo sostituendo la componentistica precedente con il sistema di controllo di processo PlantPAx di Rockwell Automation e la piattaforma ControlLogix L75, scegliendo così una soluzione hardware e software che si presta facilmente anche ad ampliamenti futuri dell'impianto". Le fasi di saponificazione e di dosaggio degli additivi sono gestite ciascuna da un ControlLogix L75 al quale sono collegati, via Ethernet IP, la strumentazione di processo (Promag e Promass di Endress+Hauser), i nodi Flex I/O remoti, i softstarter SMC Flex, gli azionamenti PowerFlex 755 e i Powermonitor 1000. L'intero processo di produzione del sapone è gestito da PlantPAx, per mezzo di server, collegati a due operator workstation, che comunicano via Ethernet IP con il ControlLogix. La soluzione include anche il software FactoryTalk View in configurazione client-server. Per la visualizzazione sull'impianto di dosaggio sono stati installati un Panelview Plus 600 e un Panelview Plus 1000, anch'essi collegati alla rete. Con PlantPAx aggiunge Paolo D'Agostin, electrical and automation department, "il personale di Alicorp può ottenere informazioni dettagliate su ogni singolo componente presente nel suo impianto, conoscere lo storico dei tempi di funzionamento e avere così tutti gli strumenti necessari per gestire in modo efficiente la linea di produzione. I programmatori di Mazzoni LB hanno poi personalizzato le diverse interfacce del sistema, adattandole alle esigenze delle figure che vi possono accedere: l'operatore, il tecnologo, che inserisce nel sistema i parametri di produzione, e i tecnici che possono intervenire sulla configurazione dell'impianto. Il sistema, che gestisce i dati sensibili delle ricette dei saponi, è protetto da più livelli d'accesso".

I risultati

L'impianto di Alicorp è in funzione 7 giorni su 7, 24 ore al giorno, e produce 10t/ora di sapone. Con l'utilizzo della soluzione l'implementazione di PlantPAx, per il suo funzionamento è richiesta la presenza di un solo operatore. Un altro risultato ottenuto da Alicorp riguarda il risparmio energetico: oltre all'incidenza del costo della materia prima, che rappresenta il 70% del costo totale e il cui prezzo è imposto dal mercato, nella produzione del sapone una voce di spesa rilevante è, infatti, l'energia. "Grazie all'innovativa tecnologia ed alla gestione intelligente dell'impianto, Alicorp può ridurre del considerevolmente la spesa energetica", dicono in Mazzoni. "La nuova configurazione dell'impianto, poi, con nuovi reattori statici, riduce i componenti soggetti ad usura e fa sì che la manutenzione richiesta sia inferiore". Per la produttività dell'impianto sono fondamentali anche la riduzione dei tempi morti di avviamento, spegnimento e cambio formula. "Un sistema avanzato di controllo di processo come PlantPAx consente all'operatore di gestire in tempo reale l'impianto, mettendolo in stand by, se necessario, senza bisogno di svuotarlo della materia prima, e facendolo ripartire a regime", commenta infine Crespi. "Nell'impianto sono così immesse le quantità corrette di materia prima, i prodotti non conformi sono ridotti al minimo e i parametri qualitativi del prodotto finito sono rispettati".