Introduzione

Con i suoi 650 dipendenti, la fabbrica di Biessenhofen è uno dei maggiori siti produttivi di Nestlé in Germania ed è riconosciuta come un centro di competenza nella produzione di alimenti ipoallergenici per l'infanzia. Nello stabilimento vengono anche prodotti i marchi di pasta a base di cereali Alete e Beba, così come i prodotti per la nutrizione clinica parenterale. Inoltre, sempre da Biessenhofen escono le bevande a base di caffè NescaféXpress e le salse Thomy. Nestlé ha recentemente ampliato la fabbrica, raddoppiandone la capacità produttiva; Rockwell Automation, in virtù dell'eccellente reputazione e dell'esperienza nel settore alimentare, è stata coinvolta fin dalle primissime fasi di progettazione nel fornire soluzioni per il nuovo sito produttivo. Rockwell Automation, che opera già con Nestlè a livello globale, ha fornito una vasta gamma di prodotti Allen-Bradley®: quadri, sistemi di controllo e inverter CA impiegati per l'automazione del nuovo stabilimento ed è stata coinvolta nell'integrazione sistemistica dell'intero impianto. Il progetto è partito nell'estate del 2009 e la fabbrica ha cominciato a produrre nell'estate 2011.

La sfida

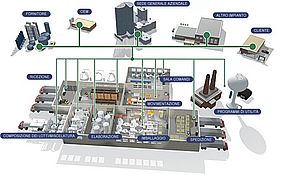

Nestlé voleva introdurre a Biessenhofen una soluzione di automazione integrata per tutto il processo produttivo. Il progetto doveva interessare sia le aree di produzione che quelle dedicate al riempimento sterile e al confezionamento. La produzione degli alimenti ipoallergenici per l'infanzia è un'attività talmente complessa che sarebbe difficile gestirla senza un sofisticato sistema di controllo di processo che rispetti standard di tolleranza molto stringenti; ogni singola fase del processo deve infatti essere gestita, controllata e documentata. Per il progetto di automazione di Biessenhofen, Nestlé ha fissato una serie di obiettivi tecnologici e strategici. Uno di questi era l'ottimizzazione dei livelli di tolleranza e la capacità di riprodurre facilmente i processi. Un altro consisteva nel migliorare la qualità, la verifica e la tracciabilità dei singoli lotti. L'azienda voleva anche aumentare la flessibilità delle macchine e le funzioni di processo. A livello operativo Nestlé voleva minimizzare gli scarti e ridurre la turnazione notturna, riducendo così sia il costo del lavoro che i tempi di produzione. All'impianto di Biessenhofen è stato anche demandato l'onere di individuare una soluzione in grado di ottimizzare la superficie destinata alla produzione, il magazzino e i costi di monitoraggio generale.

La soluzione

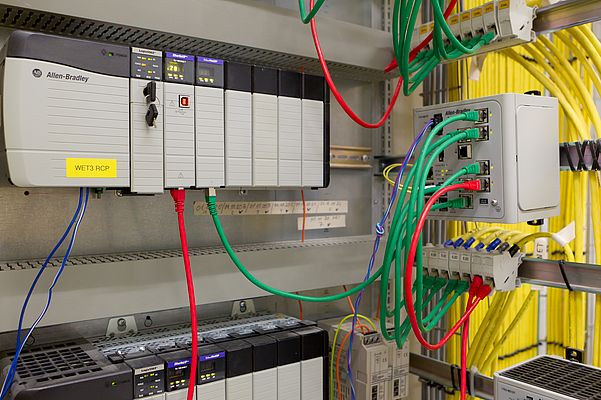

Secondo Nestlé, l'approccio standard Ethernet ha giocato un ruolo fondamentale nell'allestimento del nuovo sito produttivo facilitando la pianificazione e la visualizzazione dell'intero processo produttivo. Il monitoraggio del processo è reso più semplice nella rete I/O da una serie di switch centralizzati che aiutano a ottimizzare la disponibilità e a rilevare eventuali problemi prima che causino guasti alle macchine. Le prestazioni e la flessibilità dei dispositivi di campo e la loro integrazione sono stati gli altri fattori che hanno portato il team di progetto Nestlé a scegliere Rockwell Automation. Florian Schreyer, Automation Engineer di Nestlé afferma "Nestlé ha già sviluppato diversi progetti con Rockwell Automation e Endress+Hauser. Entrambe le aziende sono state in grado di adattare i propri prodotti e sistemi alle specifiche esigenze del settore alimentare. Inoltre, la loro presenza a livello mondiale garantisce supporto per sistemi e applicazioni lungo tutto il loro ciclo di vita". A supporto di processi di produzione integrati è stata richiesta a Rockwell Automation la fornitura e l'installazione di quadri di controllo, di 50 Programmable Automation Controller (PAC) ControlLogix® Allen-Bradley con i loro switch, e di circa 150 inverter PowerFlex® (0,75 basata su ControlLogix® e include FieldCare (tool di asset management di Endress+Hauser), inverter PowerFlex® con funzionalità torque-off, I/O Flex/Point™, EtherNet/IP, Stratix e la tecnologia integrata di switching. Uno dei vantaggi offerti dalla soluzione di Rockwell Automation basata su EtherNet/IP consiste nel supportare processi end-to-end lungo tutta la linea di produzione e nel facilitare l'integrazione dei dispositivi di rete e di campo. Manfred Rothen, sales manager per la Germania di Rockwell Automation spiega: "Non appena il team di Nestlé ha iniziato a parlare di EtherNet/IP, Endress+Hauser è diventata parte dell'equazione. La collaborazione tra Endress+Hauser e Rockwell Automation, le loro strategie aziendali e di sviluppo dl prodotto, hanno messo in evidenza l'allineamento perfetto alla direzione che voleva intraprendere Nestlé".

All'inizio del progetto, Endress+Hauser, Encompass and Alliance partner di Rockwell Automation, ha provveduto ad installare le nuove tecnologie EtherNet/IP al momento di installare il suo sistema di misura di portata Coriolis Promass, con una integrazione perfetta con il progetto di automazione concepito da Rockwell Automation. Il progetto Biessenhofen è risultato un successo per tutte le parti coinvolte. Oltre alla fornitura dell'hardware, Rockwell Automation ha contribuito al progetto con il supporto tecnico della divisione Global Solutions, garantendo la conformità agli standard più elevati. L'azienda ha altresì prodotto e fornito i quadri di controllo che sono stati consegnati a Nestlè pronti per essere installati, permettendo un notevole risparmio di tempo nella messa in servizio dell'hardware. Le aspettative rispetto ad una produzione sostenibile ed esente da problemi sono molto elevate da parte del team Nestlé, sia lato produzione che lato management. Sostenibilità e produzione esente da problemi sono proprio punti di forza dell'offerta Rockwell Automation. La struttura e la modularità della soluzione di automazione si traduce in benefici per l'azienda grazie alla facilità e flessibilità nelle estensioni del sistema; inoltre, la tipologia di sistema e la tecnologia dell'impianto di Biessenhofen può essere riutilizzata a livello globale, facilitando la gestibilità del sistema nel lungo termine. Dion Bouwer, Product Manager Fieldbus Systems, Endress+Hauser ha sottolineato che: " Con questo sistema l'utente può analizzare in tempo reale i dati a sua diposizione, dalla singola linea di produzione fino al livello manageriale più elevato. Questo aiuta il cliente a migliorare l'efficienza degli impianti e ad ottenere una maggiore visibilità sugli stessi, con un reale vantaggio economico". Dotare il gruppo Nestlé di soluzioni standard di settore rende molto più agevoli la manutenzione e la regolazione del sistema. "Ci aspettiamo che EtherNet/IP sia futureproof: ci ha offerto il grande vantaggio di avere un accesso centralizzato alla maggior parte delle informazioni a livello di linea di produzione" ha affermato Florian Schreyer.