IEN Italia: halstrup-walcher è un’azienda tedesca fondata a Friburgo, in Germania, per la produzione di strumenti elettromedicali. Ricostruiamo un po' la sua storia, ripercorrendone tappe e sviluppi fondamentali. Come si è evoluta l’azienda durante questi anni? Si può parlare di prodotti Industria 4.0 ready?

D. Branchi: halstrup walcher è un’azienda a proprietà familiare che nasce nell’immediato dopoguerra in Germania, realizzando dispositivi meccanici ed elettromeccanici per il settore del medicale. Nascono negli anni ‘70 i primi sensori di pressione con tecnologia induttiva, che ha il pregio di utilizzare una membrana molto robusta in rame e berillio, grande e sensibile alle basse pressioni. Da questo momento in poi il mercato si è sviluppato con strumenti, calibratori e apparecchiature portatili per il controllo qualità o le convalide, che tuttora costituiscono la gamma delle misure di pressione fornite dall’azienda e che trovano il loro sbocco prevalentemente in applicazioni dove c’è bisogno di effettuare misure precise su campi di misura molto bassi di pressione, ma anche sul trattamento aria. I nostri dispositivi uniscono robustezza e precisione sui bassi campi di misura della pressione.

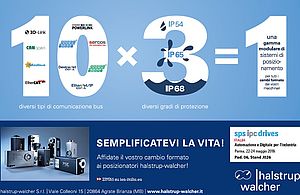

Negli anni ‘90 l’azienda ha cominciato a intuire che, aldilà delle soluzioni meccaniche ed elettromeccaniche speciali, era possibile creare delle soluzioni standard per i costruttori di macchine nell’ambito della meccatronica e ha cominciato a realizzare i primi sistemi di posizionamento. In questo senso, è stata tra le prime aziende a creare dei sistemi compatti in grado di effettuare il controllo degli assi di posizionamento in modo autonomo, senza unire più parti. Mi riferisco in particolare alle applicazioni di posizionamento in cui il movimento non è continuo ma discontinuo su richiesta dell’operatore o del sistema di regolazione quando viene effettuato un nuovo assetto della macchina. In quei casi vengono messi insieme encoder assoluto o incrementale per controllare la precisione dell’asse, il riduttore, il motore, il drive del motore e la comunicazione. In un’applicazione standard tutti questi componenti sono separati o parzialmente integrati; nel nostro caso sono accorpati in un unico oggetto che non deve far altro che ricevere gli input di comunicazione e raggiungere la posizione che serve per effettuare il movimento di settaggio della macchina. Questa è un’attività che i nostri sistemi di posizionamento fanno da metà degli anni ’90, comprendendo anche funzioni diagnostiche e di autocontrollo e prestandosi più sempre al concetto di manutenzione predittiva.

Oggi con Industria 4.0, il cui lo scopo è quello di rendere più efficiente e automatico ogni tipo di processo e di integrare sistemi che in autonomia siano in grado di dialogare con altri sistemi, quindi effettuare regolazioni, questi oggetti diventano molto appetibili perché, oltre al vantaggio di rendere più efficiente e produttiva la macchina, hanno di per sé tutti gli aspetti che riguardano questo tipo di concetto e normativa.

Dagli anni ‘90 a oggi gli oggetti si sono evoluti: sono stati realizzati sempre nuovi modelli in funzione sia della disponibilità di tecnologie sia dei motori. Si passa dai motori a corrente continua ai motori brushless e/o passo-passo e anche a vari tipi di encoder perché l’idea di base è avere un oggetto che riesca a regolare con estrema precisione la posizione dell’asse: deve essere un must il fatto che l’oggetto riesca a ottenere un errore di posizionamento al di sotto di un quattrocentesimo di giro!

IEN Italia: halstrup-walcher Italia ha compiuto da poco un anno. Ci racconta com’è nata la decisione di aprire una filiale italiana e i progressi più significativi durante questo primo anno?

D. Branchi: La decisione di aprire in Italia risale già a parecchio tempo fa. L’azienda puntava al mercato italiano perché già presente sul territorio tramite distributori e grossi clienti e perché è la seconda potenza manifatturiera in Europa dal punto di vista dei costruttori di macchine, mercato principale dei nostri prodotti, cioè sistemi di posizionamento, sensori di pressione, attuatori. È logico che, dato che in Italia questo è un mercato che sta crescendo, quasi in controtendenza e meglio di altri mercati, il primo desiderio quando hanno voluto espandere la propria potenza verso l’Europa è stato quello di farlo in Italia. Avere qui una filiale consente una più veloce espansione e introduzione del marchio un po’ in tutti settori e applicazioni mentre in precedenza le attività si erano concentrate su specifiche applicazioni o mercati. Sia per la clientela diretta che per i distributori è ovviamente più semplice un contatto tecnico o commerciale.

Il primo anno è stato sicuramente un’esperienza interessante e soddisfacente. Tutti i clienti hanno accettato di acquistare da noi anziché dalla Germania e ne abbiamo acquisiti di nuovi, cosa che ci ha permesso di chiudere bene l’anno. È prevista una buona crescita anche per l’anno in corso e l’arrivo in due-tre anni agli obiettivi minimi che ci siamo prefissati. L’azienda ha dei prodotti di nicchia ma innovativi, per cui mi aspetto una grossa mano dai nuovi prodotti che arriveranno quest’anno, soprattutto in fiera a Hannover e a Parma.

IEN Italia: A proposito di Hannover Messe, qualche anticipazione con la fiera leader mondiale per la tecnologia industriale alle porte?

D. Branchi: A Hannover verrà presentato in anticipo un nuovo prodotto dedicato al settore del posizionamento che avrà delle funzioni che verranno svelate in dettaglio durante Hannover Messe e SPS IPC Drives Italia. Posso anticipare che ha delle caratteristiche interessanti sia dal punto di vista delle prestazioni che del prezzo, soprattutto per quanto riguarda la flessibilità del prodotto. Potrà essere utilizzato a discrezione del cliente con alcune parti che magari già utilizza all’interno della sua macchina ma anche col nostro concetto standard di collegamento con albero cavo, perfettamente sostituibile con un sistema di posizionamento manuale, quindi con un concetto più modulare rispetto ai modelli attuali. Queste novità non sostituiranno i modelli attuali ma amplieranno la gamma per offrire maggiori possibilità ai clienti.

IEN Italia: Quali soluzioni offre halstrup-walcher per aumentare l’efficienza energetica di un sistema e quindi ridurre i consumi delle aziende?

D. Branchi: Alcune applicazioni dei nostri prodotti per la misura della pressione permettono una migliore gestione energetica degli impianti di condizionamento e trattamento aria. Una di queste è sicuramente la misura della portata. La portata aria come tutte le utenze è comunque qualcosa di energivoro. Avere qualcosa che può funzionare sia per misurare la portata sia per contabilizzarla è sicuramente un vantaggio. Nel momento in cui ottimizzo il funzionamento di un impianto, ottengo più informazioni diagnostiche, una ottimizzazione del processo e una riduzione dei consumi. Anche l’utilizzo dei posizionatori consente a volte una ottimizzazione di macchine automatizzate con componenti sovradimensionati e una riduzione delle potenze e dei componenti del quadro.

IEN Italia: Che vantaggi hanno i vostri clienti da una gestione lean dei vostri processi produttivi?

D. Branchi: L’azienda è molto attenta a garantire la massima efficienza del processo produttivo sia per ragioni di costi sia per un migliore controllo qualità. Avendo tutto il processo produttivo interno, almeno nelle fasi più importanti, è chiaro che una volta che il semilavorato entra in azienda e su questo viene effettuato un controllo qualità all’ingresso, tutto il resto è sotto controllo. Se c’è un minimo problema in qualsiasi aspetto della produzione, questo viene fatto risalire alla fonte e si risolve in tempi molto rapidi. Questo è per il cliente un grande vantaggio perché consente, nel momento in cui c’è un’anomalia, di essere reattivi. Un’altra cosa molto apprezzata è lo sforzo di produrre anche piccole quantità di prodotti risalenti a tanti anni fa: prima di mettere fuori produzione un prodotto, deve veramente non esserci la possibilità di adattare quanto di nuovo c’è sul mercato al progetto originale. Questo è fondamentale per il cliente, soprattutto per l’assistenza tecnica ai macchinari molto datati.

Marta Roberti