Molti impianti industriali usano macchine alternative per la compressione di gas in vari servizi. L'esercizio dei compressori e la manutenzione delle valvole influenzano sicurezza ed affidabilità, richiedendo attenzione fin dal progetto iniziale. La simulazione delle prestazioni porta a soluzioni ottimali di efficienza e comportamento meccanico nelle condizioni operative. La selezione di tecnologie adeguate è importante per ridurre i costi di manutenzione, considerando anche le richieste degli utilizzatori.

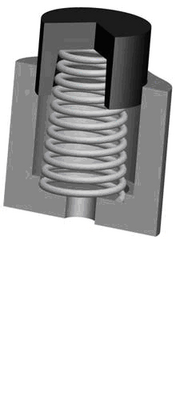

Le valvole (a disco e ad anelli metallici o plastici) (Fig.1) si comportano bene, a meno di effetti negativi dovuti a sporco o condizioni critiche. Quando i parametri operativi (pressione, temperatura e portata) deviano dai valori calcolati è necessaria un'analisi per determinare le cause dei problemi. Quando è previsto un intervento sulle valvole, la manutenzione dovrebbe essere combinata con altre attività a meno di emergenze.

2.Manutenzione

Le strategie di manutenzione (Preventiva, Predittiva o Proattiva), devono essere determinate in funzione dell'esigenze dell'impianto, della criticità del servizio e della presenza di sistemi di monitoraggio e diagnostica. La manutenzione delle valvole tende a ripristinare la prestazione iniziale con l'obiettivo di minimizzare i costi delle parti di ricambio e mantenere il MTTR (Mean Time To Repair) al minimo. Quest'ultimo essendo collegato alle attività di smontaggio sul compressore e al ricondizionamento delle valvole influisce sulla disponibilità dell'impianto. Il tempo di smontaggio dipende dalla dimensione delle valvole e dal sistema di controllo della portata. Il MTTR è breve, ma se la fermata è solo per le valvole, il fattore di disponibilità deve includere le procedure di avviamento, fermata e ritorno in produzione. Per minimizzare il MTTR e quindi l'impatto sulla disponibilità è opportuno: · Sostituire le valvole con un set di ricambio · Combinare gli interventi con altri della macchina · Programmare le attività con una fermata generale · Avere un approccio per facile manutenzione, con adeguata preparazione all'intervento · Avere macchine sotto tettoia o in ambiente chiuso per superare i problemi ambientali Per le valvole gli utilizzatori hanno le seguenti opzioni: · Sostituzione di valvole complete · Ricondizionamento del set smontato Per ripristinare la prestazioni iniziali, sono necessarie procedure rigorose, le più affidabili sono quelle emesse dal costruttore delle valvole stesse, che danno l'opportunità agli operatori di avere valvole capaci di marciare correttamente, praticamente come nuove, ma ad un costo minore ed in tempi più brevi.

3.Revisione

Dipende molto dalla durata in esercizio, ma le valvole sono normalmente in buone condizioni, quando le macchine trattano gas pulito e i fenomeni di corrosione sono limitati da una scelta appropriata dei materiali. In genere sono ricondizionate sostituendo anelli, molle ed altre parti di usura. Le attività di riparazione sono eseguite presso l'officina dello stabilimento o da "Service shop" qualificati (o del costruttore), dotati di macchine ed utensili capaci di garantire la qualità necessaria. L'obiettivo è di pulire, ispezionare, ricondizionare e verificare che la valvola sia in grado di funzionare perfettamente. Per valvole di qualità, si hanno tre livelli: · Sostituzione degli interni (e se necessario ricondizionare i componenti principali) · Sostituzione degli interni e di un componente principale (Sede, spingente, o contro-sede) · Sostituzione della valvola completa Soluzioni combinate con parti ricondizionate di valvole diverse sono sempre sconsigliate.

4.Service e MIGLIORAMENTI

Valvole di alta Qualità ottengono buone prestazioni e maggiore MTBF (Mean Time Between Failures), con riduzione degli interventi di Manutenzione in applicazioni "heavy duty". La cooperazione tra tecnici della manutenzione e costruttori di valvole porta a progressi tecnologici che vengono considerati sia nei nuovi progetti dalle società d'ingegneria che durante l'esercizio delle macchine proponendo modifiche alle valvole per ottenere una maggiore affidabilità e minori:

· Rischi di fermate non previste

· Costi di manutenzione (lavoro, parti)

· Perdite di produzione con aumento di disponibilità

Con gas sporchi o macchine a secco l'usura tra contro-sedi e molle può essere motivo di fermate anticipate con danni alle molle e conseguentemente ai dischi con rischi per le parti interne dei cilindri. Uno speciale inserto plastico può proteggere le molle evitando il movimento relativo tra parti metalliche, aumentando la vita delle valvole. Quando il danneggiamento è dovuto ad un contatto tra le spire inferiori durante la compressione della molla, il problema è superabile grazie ad una soluzione brevettata dalla Dott.Ing.Mario Cozzani S.r.l. che prevede molle di forma speciale che sono in grado di comprimersi uniformemente senza portare a contatto le spire tra loro.

Leggi l'articolo completo su Manutenzione Febbraio pagina 8 e 9.

Marco Marangoni collabora con TIMGlobal Media dal 2008. Già redattore della rivista Manutenzione T&M dal 2010, da settembre 2011 è responsabile dei contenuti editoriali delle altre riviste italiane del gruppo, IEN Italia e Il Distributore Industriale, mentre da giugno 2012 coordina la redazione. Da Giugno 2013 ha assunto il ruolo di Editorial Global Coordinator. Prima di svolgere il ruolo di redattore, ha svolto quello di supporto sia alla redazione che alla produzione, soprattutto per quanto riguarda i contenuti digitali.

Marco Marangoni collabora con TIMGlobal Media dal 2008. Già redattore della rivista Manutenzione T&M dal 2010, da settembre 2011 è responsabile dei contenuti editoriali delle altre riviste italiane del gruppo, IEN Italia e Il Distributore Industriale, mentre da giugno 2012 coordina la redazione. Da Giugno 2013 ha assunto il ruolo di Editorial Global Coordinator. Prima di svolgere il ruolo di redattore, ha svolto quello di supporto sia alla redazione che alla produzione, soprattutto per quanto riguarda i contenuti digitali.